青岛金属件制造加工

随着市场需求的多样化,定制化生产在金属零件制造中占据越来越重要的地位。通过灵活调整生产工艺和流程,满足客户对零件尺寸、形状、性能等方面的个性化需求;同时,借助数字化技术和信息化手段,实现定制化生产的快速响应和高效协同。在金属零件制造过程中,成本控制是提高企业经济效益的关键。通过优化生产流程、提高生产效率、降低原材料消耗和废品率等措施,降低生产成本;同时,注重产品质量和客户服务水平的提升,增强企业的市场竞争力和盈利能力。金属零件制造涉及多个环节和多个供应商之间的协同合作。通过加强供应链管理和协同,实现原材料采购、生产加工、物流配送等环节的紧密衔接和高效协同;同时,建立稳定的供应商合作关系和高效的沟通机制,确保供应链的稳定性和可靠性。金属零件的切削加工是制造过程中的关键环节。青岛金属件制造加工

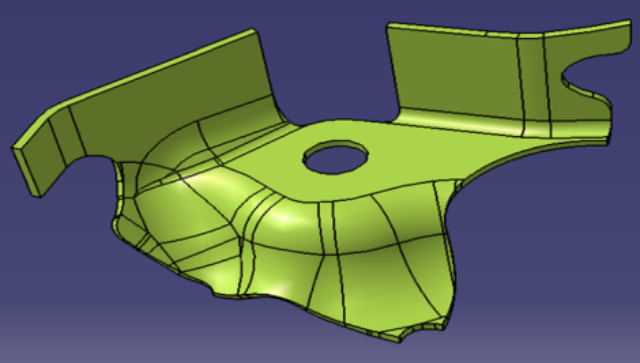

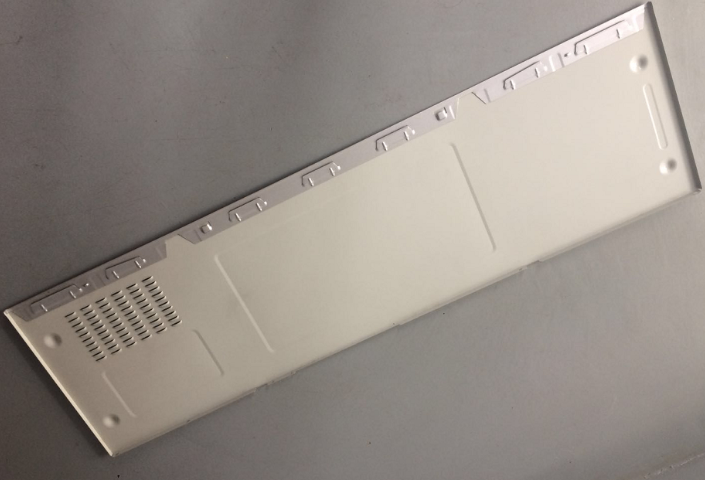

金属零件制造是指通过一系列工艺过程,将金属原材料加工成具有特定形状、尺寸和性能的零部件的过程。这一过程涉及选材、设计、加工、热处理、表面处理等多个环节,旨在满足各种机械设备、工程结构、电子产品等领域的需求。金属零件制造的一步是选材与设计。选材需根据零件的使用环境、受力情况、耐腐蚀性等因素综合考虑,常见的金属材料包括钢、铝、铜、钛等。设计则需根据零件的功能要求、结构特点、装配关系等进行详细规划,确保零件能够满足使用要求并具备良好的可加工性。金属零件的加工方法多种多样,主要包括切削加工、压力加工、铸造、锻造、焊接等。切削加工通过刀具去除多余材料来得到所需形状;压力加工则利用模具和压力使材料产生塑性变形;铸造是将熔融金属浇入模具中冷却凝固成型的方法;锻造是通过锤击或压力使金属产生塑性变形;焊接则是将两个或多个金属部件通过熔化、加压或两者结合的方式连接在一起。淮安cnc金属零件制造报价金属零件的导热性能是评价其在热交换系统中的重要性能指标。

金属零件制造是制造业中的重要分支,涉及将金属材料通过一系列加工过程转化为具有特定形状、尺寸和性能要求的零件。这一过程涵盖了从原材料选择、预处理、成型加工、热处理、表面处理到之后检验和装配等多个环节。金属零件普遍应用于航空航天、汽车、机械、电子、建筑等多个领域,是现代工业不可或缺的一部分。金属零件制造的一步是选择合适的原材料。原材料的选择依据零件的使用环境、性能要求、成本等因素进行。常见的金属材料包括铁、钢、铝、铜、镁、钛等及其合金。不同材料具有不同的物理、化学和机械性能,如强度、硬度、耐腐蚀性、导热性等,因此需要根据具体需求进行选择。

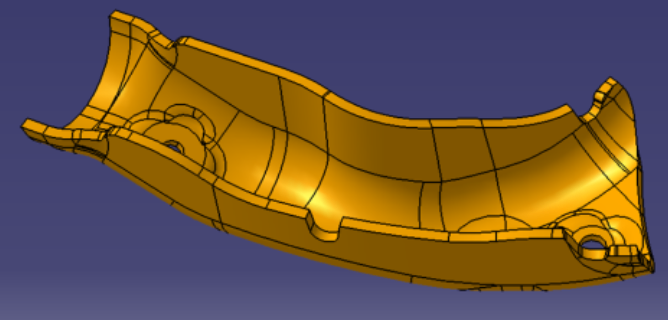

锻造工艺通过将金属材料加热至一定温度后,在压力作用下使其发生塑性变形,从而获得所需形状的零件。锻造工艺能够明显提高零件的强度和韧性,同时改善材料的内部组织结构。此外,锻造工艺还能减少材料的浪费,提高材料利用率。冲压工艺利用模具对金属板料进行冲压变形,从而得到所需形状的零件。冲压工艺具有生产效率高、成本低、易于实现自动化生产等优点。在汽车制造、家电生产等领域,冲压工艺被普遍应用于制造车身覆盖件、底盘零部件等。焊接是一种通过热源将两块或多块金属材料熔化后连接在一起的工艺。焊接技术包括电弧焊、电阻焊、激光焊等多种类型。每种焊接技术都有其独特的优点和适用范围。例如,电弧焊适用于各种金属材料的连接;激光焊则能够实现高精度和高效率的焊接。金属零件的焊接工艺对其结构稳定性有重要影响。

金属零件制造的一步是选择合适的原材料。原材料的选择取决于零件的使用环境、受力情况、耐腐蚀性要求等因素。常见的金属材料包括铁、钢、铝、铜、不锈钢等。在准备原材料时,需要进行材料的切割、去毛刺、清洗等预处理工作,以确保材料表面的光洁度和加工精度。铸造是金属零件制造的重要工艺之一。通过熔融金属并注入模具中,待其冷却凝固后形成所需形状的零件。铸造工艺包括砂型铸造、精密铸造、压铸等多种类型。砂型铸造成本较低,适用于大批量生产;精密铸造则能制造出形状复杂、精度高的零件。铸造过程中需要严格控制温度、浇注速度和模具设计等参数,以确保铸件的质量。金属零件制造需要对供应链进行有效的管理和优化。深圳金属结构件制造供货商

金属零件制造需要对金属材料有深入的理解和知识。青岛金属件制造加工

铸造是一种历史悠久的金属零件制造工艺。它通过将熔融金属倒入预先制好的模具中,待金属冷却凝固后取出,从而得到所需形状的零件。铸造工艺具有生产成本低、生产周期短、可制造复杂形状零件等优点。但铸造零件的表面质量和尺寸精度相对较低,通常需要后续加工以提高其性能。锻造是一种利用压力使金属材料产生塑性变形从而成型的工艺。锻造过程中,金属材料在模具内受到压力作用而发生塑性流动,之后填充模具并形成所需形状的零件。锻造工艺可以明显提高金属材料的密度和机械性能,如强度、硬度、韧性等。同时,锻造零件的形状和尺寸精度也较高,但生产成本相对较高。青岛金属件制造加工

上一篇: 河北金属异形件制造工厂

下一篇: 河北u型槽模具品牌排行榜