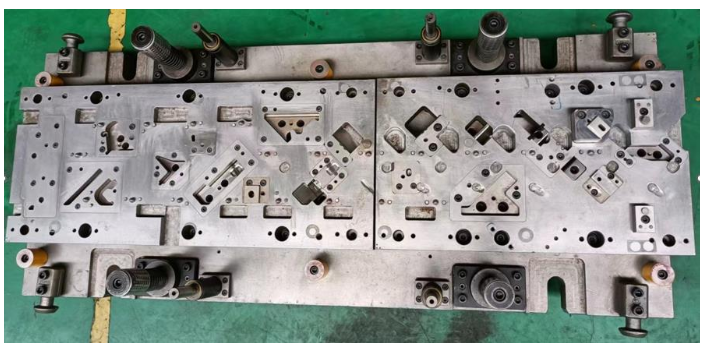

苏州级进连续模定制

脱料板的拆卸可先用两把起子平衡撬起,再用双手平衡使力取出.遇拆卸困难时,应检查模具内是否清理干净,锁紧螺丝是否全部拆卸,是否应卡料影起的模具损伤,查明原因再做相应处理,切不可盲目处置.组装脱料板时先将凸模和脱料板清理干净,在导柱和凸模导入处加润滑油,将其平稳放入,再用双手压到位,并反复几次.如太紧应查明原因(导柱和导套导向是否正常,各部位是否有损伤,新换凸模是否能顺利过脱料板位置是否正确)查明原因再做相应处理.固定板有压块的要检查脱料背板上偷料是否足够.脱料板与凹模间的材料接触面,长时间冲压产生压痕(脱料板与凹模间容料间隙一般为料厚减0.03-0.05mm,当压痕严重时,会影响材料的压制精度,造成产品尺寸异常不稳定等,需对脱料镶块和脱料板进行维修或重新研磨.等高套筒应作精度检查,它不等高时会导致脱料板倾斜,其精密导向平稳弹压功能将遭到破坏,须加以维护。数控机床能有效地节省机动时间,快速移动缩短空行程的时间,进给量的范围较大。苏州级进连续模定制

模具

龙门磨床整体的结构是按照龙门式来布局,由机床身、立柱、横梁来组成框架结构,并且要保证磨床的性能和精度。并不是所有的磨床都会按照龙门式结构布局。磨床不单单只有龙门磨床,还有精密平面龙门磨床、龙门平面磨床等,我们通过前面的介绍可以知道龙门磨床就是采用了龙门整体式结构布局,采用龙门结构布局的磨床我们都可以统称为龙门磨床,所有以后有人说龙门磨床可能是好几种型号磨床中其中一个,但可以知道的是他说的龙门磨床一定是采用了龙门整体式结构布局的磨床。嘉兴单工模工厂在5轴CNC机床开发的基础上,使用5轴CNC铣削或5轴CNC加工的行业数量显着增加。

造成产品表面高低不平的主要原因及相应的对策有:1)冲件毛边,研修下料位刀口;2)冲件有压伤,模内有屑料,清理模具,解决屑料上浮问题;3)凸凹模(折弯位)压损或损伤,重新研修或更换新件;4)冲剪时翻料,研修冲切刀口,调整或增设强压功能;5)相关压料部位磨损压损,检查,实施维护或更换;6)相关撕切位撕切尺寸不一致,刀口磨损,维修或更换,保证撕切状况一致;7)相关易断位预切深度不一致,凸凹模有磨损或崩刃,检查预切凸凹模状况,实施维护或更换;8)相关打凸部位凸凹模有崩刃或磨损较为严重,检查凸凹模状况,实施维护或更换;9)模具设计缺陷,修改设计,加设高低调整或增设整形工位.

磨床的分类:(1)外圆磨床:是普通型的基型系列,主要用于磨削圆柱形和圆锥形外表面的磨床。(2)内圆磨床:是普通型的基型系列,主要用于磨削圆柱形和圆锥形内表面的磨床。此外,还有兼具内外圆磨的磨床。(3)坐标磨床:具有精密坐标定位装置的内圆磨床。(4)无心磨床:工件采用无心夹持,一般支承在导轮和托架之间,由导轮驱动工件旋转,主要用于磨削圆柱形表面的磨床。例如轴承轴支等。(5)平面磨床:主要用于磨削工件平面的磨床。a.手摇磨床适用于较小尺寸及较高精度工件加工,可加工包括弧面、平面、槽等的各种异形工件。b.大水磨适用于较大工件的加工,加工精度不高,与手摇磨床相区别。(6)砂带磨床:用快速运动的砂带进行磨削的磨床。(7)珩磨机:用于珩磨工件各种表面的磨床。(8)研磨机:用于研磨工件平面或圆柱形内,外表面的磨床。(9)导轨磨床:主要用于磨削机床导轨面的磨床。(10)工具磨床:用于磨削工具的磨床。(11)多用磨床:用于磨削圆柱、圆锥形内、外表面或平面,并能用随动装置及附件磨削多种工件的磨床确定压料、卸料、顶件及推件方式,并对相应的压料板、卸料板、推件块等进行设计。

数控机床具有一个很大的特点,对于一些传统机床加工时有些加工方法是需要慎重使用的,而这一点数控机床让其变得可以使用。传统加工中的悬臂镗以及利用尾座导向而形成的支撑镗,都被数控机床中的调头镗以及不同形式的固定循环方式所替代。传统加工中使用的空刀法、充填法、修整法以及其他工艺,被形式多样的背镗法、圆弧插补法以及数控修整法所替代。而目前新出的硬切削作为一种新的加工工艺,不仅可以提高工作效率,还极大地降低了成本的投入,使得传统的磨削工艺面临了新的挑战,以切代替磨的工艺将是现代制造加工的发展趋势。干切削这种绿色制造工艺与湿切削相比也有很多优点,但是仍然存在缺点,刀具的耐用程度低、切削力增大使得变形严重,对工件的加工质量无法保证。但是通过对干切削中的影响因素以及特点进行分析,找到弥补措施,此切削方式的优势还是比较大的。数控机床的传动系统采用无间隙的滚珠丝杠、滚动导轨、零间隙的齿轮机构。镇江弹片冲压模安装

砂轮的修整质量与所用修整工具、修整砂轮的纵向进给量等有密切关系。苏州级进连续模定制

模具冲压时凸模断裂崩刃的主要原因及相应的对策有:1)跳屑屑料阻塞卡模;2)送料不当,切半料,注意送料,及时修剪料带,及时清理模具;3)凸模强度不足,修改设计,增加凸模整体强度,减短凹模直刃部尺寸,注意凸模刃部端面修出斜度或弧形,细小部后切;4)大小凸模相距太近,冲切时材料牵引,引发小凸模断,可以将小凸模长度磨短相对大凸模一个料厚以上;5)凸模及凹模局部过于尖角,修改设计;6)冲裁间隙偏小,控制凸凹模加工精度或修改设计间隙,细小部冲切间隙适当加大;7)无冲压油或使用的冲压油挥发性较强,可以调整冲压油滴油量或更换油种;8)冲裁间隙不均偏移,凸凹模发生干涉,检查各成形件精度,并施以调整或更换,控制加工精度;9)脱料镶块精度差或磨损,失去精密导向功能,需研修或更换;10)模具导向磨损不准,需更换导柱导套,注意日常保养;11)凸凹模材质选用不当,硬度不当,需更换使用材质,使用合适硬度;12)导料件(销)磨损,需更换导料件;13)垫片加设不当,需修正,垫片数尽可少且使用钢垫,凹模下垫片需垫在垫块下面.苏州级进连续模定制

上一篇: 台州垫片冲压模具配件

下一篇: 扬州不锈钢冲压模具定做