拉萨晶圆表面缺陷检测设备厂家

高精度的PCB缺陷检测设备能够提高生产效率。传统的人工检测方法往往需要耗费大量的时间和人力,而且容易出现漏检和误检的情况。高精度的PCB缺陷检测设备可以在短时间内对大量的线路板进行检测,有效提高了生产效率。此外,这些设备还可以实现自动化生产,进一步提高生产效率和降低人工成本。高精度的PCB缺陷检测设备还可以帮助制造商降低成本。由于这些设备能够及时发现和修复线路板上的缺陷,从而避免了因为产品质量问题而导致的退货和召回,降低了制造商的成本。此外,高精度的PCB缺陷检测设备还可以提高生产线的稳定性和一致性,减少因为缺陷而导致的生产线停机和维修,进一步降低成本。缺陷检测设备是一种高精度、非接触式的缺陷检测设备,适用于检测复杂内部结构和微小缺陷。拉萨晶圆表面缺陷检测设备厂家

Optima晶圆缺陷检测系统具有多种优势。首先,它可以有效提高生产效率。由于该系统可以自动检测和分类缺陷,因此可以减少人工检测的时间和工作量,从而提高生产效率。其次,该系统可以提高缺陷检测的准确性和可靠性。由于该系统采用了新的图像处理和机器学习技术,因此可以准确地检测出晶圆表面的微小缺陷,并将其分类,从而提高缺陷检测的准确性和可靠性。此外,该系统还可以提供实时的缺陷检测和报告,以便于及时采取措施,避免缺陷对产品质量的影响。河北标签缺陷检测设备X-ray缺陷检测设备操作简单,可以快速自动化地完成检测任务,提高生产效率。

使用PCB缺陷检测设备进行故障排除和故障分析,有助于提高电子产品的整体质量。通过及时发现并修复电路板上的缺陷,可以减少产品在使用过程中出现故障的风险。此外,通过对电路板的长期监测,可以发现潜在的问题,从而避免因质量问题导致的售后维修和更换成本。PCB缺陷检测设备在故障排除和故障分析中的应用,可以降低企业的生产成本。传统的故障排除方法通常需要经验丰富的工程师逐一检查每个电路板,这不仅耗时耗力,而且容易出错。而PCB缺陷检测设备可以快速、准确地检测出电路板上的缺陷,有效提高了生产效率,降低了生产成本。

Optima晶圆缺陷检测是一种先进的自动化检测系统,可以高效地识别和分类晶圆表面的各种缺陷,从而提高生产效率。该系统采用了新的图像处理和机器学习技术,能够准确地检测出晶圆表面的微小缺陷,如裂纹、污点等,并将其分类,以便于后续的处理和分析。Optima晶圆缺陷检测系统的中心技术是图像处理和机器学习。该系统采用高分辨率的摄像头和光源,可以捕捉到晶圆表面的高清晰度图像。然后,通过图像处理技术,将图像中的缺陷区域进行标记和分割,以便于进一步的分析和处理。接下来,系统会使用机器学习算法,对这些缺陷进行分类,以便于后续的处理和分析。高精度的PCB缺陷检测设备不仅提高线路板的可靠性,还为制造商节省了大量时间和成本。

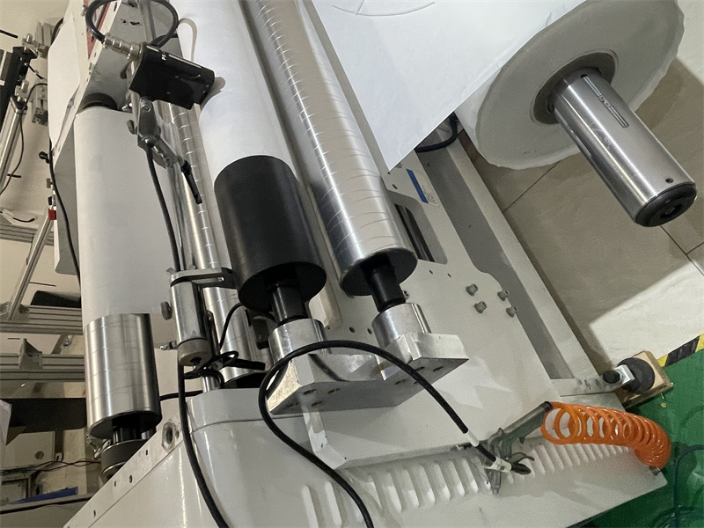

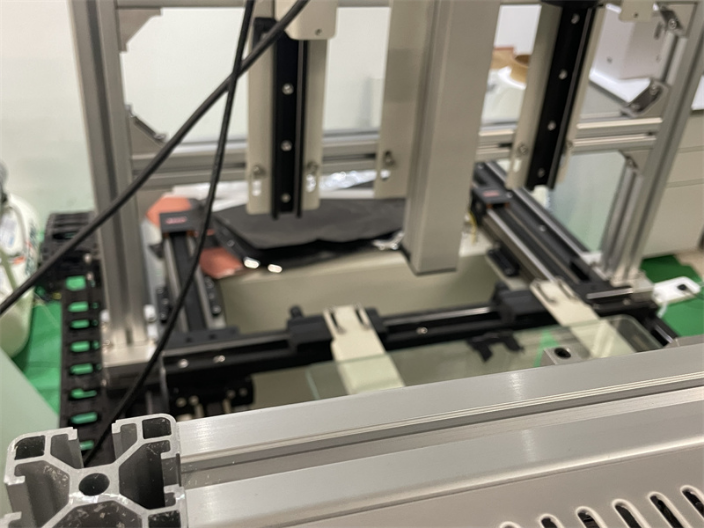

Optima晶圆缺陷检测设备的自动化程度非常高,可以减少人工干预,提高检测效率。该设备采用了高速摄像头和精密机械臂,能够快速、准确地捕捉晶圆表面的图像,并进行实时处理和分析。同时,该设备还可以根据用户的需求进行自动化调整,例如调整检测速度、检测范围等,从而满足不同生产线的需求。Optima晶圆缺陷检测设备的操作非常简单,即使是没有经验的操作人员也可以快速上手。该设备采用了人机交互界面,可以通过简单的按钮和菜单进行操作,同时还提供了详细的使用说明和视频教程,帮助用户快速掌握设备的使用方法。此外,该设备还具备自我诊断和故障报警功能,可以及时发现和解决设备故障,保证生产线的正常运行。表面缺陷检测设备可以通过多种信号处理技术实现信号滤波、增强、分裂等处理。广东晶圆缺陷检测设备

板材表面缺陷检测设备的维护简单,定期清理和维护设备可以延长其使用寿命。拉萨晶圆表面缺陷检测设备厂家

Optima晶圆缺陷检测设备的关键组件有哪些?1.光源:Optima晶圆缺陷检测设备的光源是其中心组件之一,负责提供稳定的光照射到晶圆表面。光源的选择和配置直接影响到检测结果的准确性和稳定性。2.光学系统:光学系统是Optima晶圆缺陷检测设备的另一个关键组件,负责将光源发出的光线聚焦到晶圆表面。光学系统的设计和制造需要考虑到晶圆的特性和检测要求,以确保光线能够均匀地照射到晶圆表面。3.图像采集系统:图像采集系统负责捕捉晶圆表面的图像数据,为后续的数据分析和处理提供原始数据。图像采集系统的分辨率、采样率和噪声控制等参数对检测结果的准确性有重要影响。4.计算机处理系统:计算机处理系统是Optima晶圆缺陷检测设备的控制中心,负责对采集到的图像数据进行处理和分析。计算机处理系统的算法和软件需要具备高度的稳定性和可靠性,以确保检测结果的准确性。拉萨晶圆表面缺陷检测设备厂家

上一篇: 浙江无纺布表面缺陷检测设备

下一篇: 视觉缺陷检测设备规格