板材表面缺陷检测设备厂家供货

使用PCB缺陷检测设备进行故障排除和故障分析,有助于提高电子产品的整体质量。通过及时发现并修复电路板上的缺陷,可以减少产品在使用过程中出现故障的风险。此外,通过对电路板的长期监测,可以发现潜在的问题,从而避免因质量问题导致的售后维修和更换成本。PCB缺陷检测设备在故障排除和故障分析中的应用,可以降低企业的生产成本。传统的故障排除方法通常需要经验丰富的工程师逐一检查每个电路板,这不仅耗时耗力,而且容易出错。而PCB缺陷检测设备可以快速、准确地检测出电路板上的缺陷,有效提高了生产效率,降低了生产成本。通过使用半导体缺陷检测设备,制造商可以降低生产成本并提高生产效率。板材表面缺陷检测设备厂家供货

布匹缺陷检测设备在布料生产过程中的作用是什么?1.提高生产效率:布匹缺陷检测设备可以实时监测布匹的生产过程,及时发现并报告任何可能影响产品质量的问题。这样,企业可以立即采取措施解决这些问题,避免不合格产品的产生,从而提高生产效率。2.保证产品质量:通过使用布匹缺陷检测设备,企业可以确保每一匹布都符合质量标准。这些设备可以检测出各种类型的缺陷,如破损、污渍、色差、线头等,从而确保产品的整体质量。3.降低生产成本:通过减少因质量问题导致的废品和返工,布匹缺陷检测设备可以帮助企业降低生产成本。此外,这些设备的精确性和可靠性也可以减少人工检查的需求,进一步降低生产成本。4.提高竞争力:高质量的产品是企业在激烈的市场竞争中脱颖而出的关键。通过使用布匹缺陷检测设备,企业可以确保其产品的质量,从而提高其在市场上的竞争力。太原瓷砖表面缺陷检测设备半导体缺陷检测设备为制造商提供多方面面的解决方案,确保生产出高质量的半导体产品。

薄膜缺陷检测设备的中心部件是高分辨率图像传感器。这种传感器能够以极高的分辨率捕捉薄膜表面的图像,从而为后续的图像处理和分析提供高质量的数据。传感器的分辨率通常可以达到数百万像素,能够清晰地捕捉到薄膜表面的微小缺陷,如裂纹、气泡等。除了高分辨率图像传感器,薄膜缺陷检测设备还采用了先进的图像处理技术。这些技术包括图像增强、边缘检测、缺陷识别等,能够对捕捉到的图像进行精细的处理和分析,从而准确地识别薄膜表面的各种缺陷。例如,通过图像增强技术可以提高图像的对比度和清晰度,使得微小的缺陷更加明显;通过边缘检测技术可以确定薄膜的边缘位置,从而避免误判;通过缺陷识别技术可以对不同类型的缺陷进行分类和识别,从而提高检测的准确性和可靠性。

Optima晶圆缺陷检测设备的光学系统采用了高分辨率的光学镜头和高亮度的LED光源,能够提供高质量的图像。该设备的传感器采用了先进的CMOS技术,能够捕捉到极小的缺陷,灵敏度高达0.1um。此外,该设备还具有自动对焦和自动曝光功能,能够在不同的晶圆厚度和材质上实现准确的检测。Optima晶圆缺陷检测设备的操作简单易用,只需将晶圆放置在设备上,设备即可自动进行检测。该设备的图像处理软件能够对检测到的图像进行实时分析和处理,自动识别缺陷的类型和位置,并生成详细的报告。此外,该设备还支持多种格式的图像输出,方便用户进行进一步的分析和处理。通过X-ray缺陷检测设备,可以检测到金属、无纺布等材料中的内部缺陷,确保产品质量。

Optima晶圆缺陷检测设备采用自动化操作方式,可以连续不断地对晶圆进行检测,有效减少了人工操作的时间和精力。通过自动化操作,可以进一步提高生产效率,缩短生产周期。Optima晶圆缺陷检测设备具有高速检测功能,可以在短时间内完成大量晶圆的检测任务。高速检测不仅可以提高生产效率,还可以减少因人为因素导致的误判和漏检问题。Optima晶圆缺陷检测设备可以实时监控生产过程中的晶圆状态,及时发现异常情况并进行调整。通过实时监控,可以避免因生产异常导致的生产中断和质量问题。薄膜缺陷检测设备可以检测出的缺陷种类多,准确率高,能够满足不同客户的需求。芯片缺陷检测设备规格

标签缺陷检测设备可以适用于各种类型的标签检测,包括不干胶标签、纸质标签、RFID标签等。板材表面缺陷检测设备厂家供货

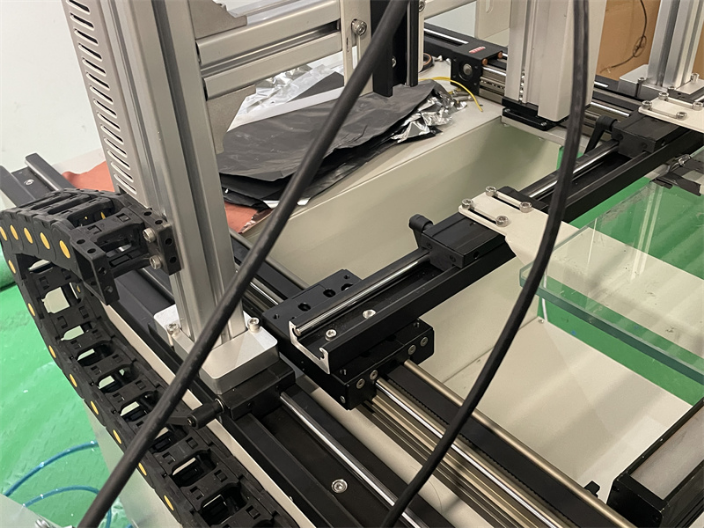

Optima晶圆缺陷检测设备是一款采用先进技术的高精度、高可靠性设备。它能够准确地检测晶圆表面的缺陷,为生产线提供可靠的质量保障。该设备采用了多种先进技术,包括高分辨率图像采集技术、高速图像处理技术、精确的机械定位技术等,能够快速、准确地检测出晶圆表面的微小缺陷,如裂纹、划痕等。此外,该设备还具有良好的稳定性和可靠性,能够长时间连续运行,保证生产线的正常运行。Optima晶圆缺陷检测设备是一款非常实用的设备,广泛应用于半导体、光电子等领域,为生产线提供了可靠的质量保障。板材表面缺陷检测设备厂家供货

上一篇: 南昌产品缺陷检测设备

下一篇: 产品缺陷检测设备供应报价