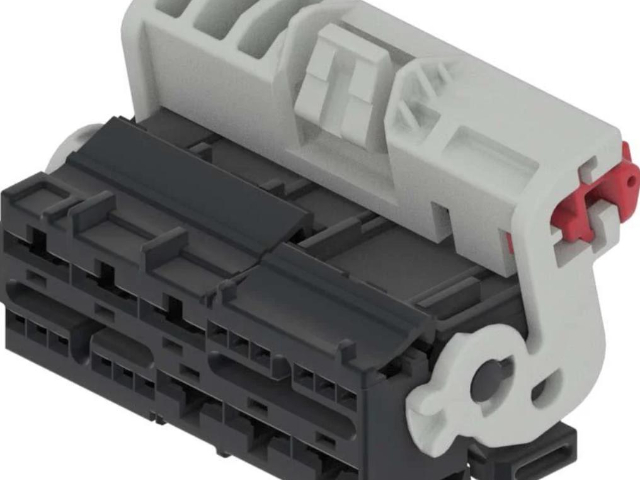

大型连接器精密塑胶件模具

成品检验的抽样方案怎样依据连接器精密注塑件的特性确定?

成品检验的抽样方案依据连接器精密注塑件特性确定需综合多方面因素。首先考虑批量大小,对于小批量生产(N<100),可采用全检或较大比例抽样,如20%-50%抽样;中批量生产(100≤N<500),依据不同质量特性采用一般抽样水平,如按照GB/T2828.1-2012标准中的Ⅱ水平抽样,样本量字码根据批量大小确定,再结合接收质量限(AQL)确定抽样数量。对于关键质量特性,如尺寸精度、电气绝缘性能等,AQL值设定较低,如0.65或1.0,即每百单位产品允许的缺陷数很少;而对于外观质量等相对次要特性,AQL值可适当放宽,如2.5或4.0。抽样方法可采用随机抽样或分层抽样,随机抽样保证每个产品被抽取概率相同;分层抽样适用于具有不同类型或规格的连接器,将产品按类别分层后在各层内分别抽样,更具代表性。此外,对于有特殊可靠性要求的连接器,如用于航空航天、医疗设备等领域,抽样比例可适当提高,且需增加可靠性测试项目,如环境适应性测试、寿命测试等,以确保成品质量完全符合要求。 模具冷却系统的优化犹如为连接器精密注塑件打造舒适的 “空调房”,使其均匀冷却。大型连接器精密塑胶件模具

模具的排气设计在连接器精密注塑件生产中如何避免气泡、缺料等缺陷?

模具的排气设计对连接器精密注塑件生产至关重要。在注塑过程中,塑料熔体填充型腔时,型腔内的空气若不能及时排出,就会形成气泡被困在注塑件内,影响其质量和性能。通过合理的排气设计,如在模具分型面、型芯与型腔配合间隙等容易困气的部位开设排气槽,排气槽深度一般在0.02-0.05毫米,宽度3-5毫米,使空气能够顺利排出。对于一些深腔结构或复杂形状的连接器模具,可采用透气钢材料制作部分型芯或镶件,透气钢的微孔结构能让气体有效排出。此外,还可在模具内设置排气镶件,镶件上有专门的排气通道,引导气体排出。在排气设计时,要确保排气系统与注塑工艺相匹配,根据注塑速度、压力等参数调整排气量和排气位置,使熔体在填充型腔过程中,气体能够有序地排出,避免因排气不畅导致缺料现象,保证连接器精密注塑件的成型质量,使其无气泡、缺料等缺陷,满足电子设备对连接器高质量、高可靠性的要求。 甘肃连接器精密塑胶件价格查询在线检测机制如同敏锐的哨兵,实时监控连接器精密注塑件生产中的质量异动。

注塑速度与连接器精密注塑件的表面光洁度及内部应力有怎样的关系?

注塑速度与连接器精密注塑件的表面光洁度及内部应力密切相关。在表面光洁度方面,适当的注塑速度有助于提高表面质量。较快的注塑速度能够使塑料熔体在较短时间内充满模具型腔,减少熔体在型腔中停留时间,从而降低因冷却不均而产生表面缺陷的概率。例如,当注塑速度适中时,熔体在型腔内能够形成较为平滑的流动前沿,减少流痕、熔接痕等瑕疵,使连接器精密注塑件的表面更加光洁,满足其在电子设备中对于外观和信号传输的要求。但注塑速度过快可能会导致一些问题。一方面,过高的速度会使熔体对模具型腔表面产生较大的冲击力,可能造成模具表面的磨损,进而影响注塑件的表面质量,产生划痕或表面粗糙度增加等问题。另一方面,过快的注塑速度还容易使空气卷入熔体中,形成气泡,这些气泡在注塑件表面或内部凝固后,会降低产品的质量和可靠性。同时,过快的注塑速度会使注塑件内部产生较大的内应力,因为熔体在快速填充过程中,分子链来不及松弛就被冻结,当脱模后,内应力可能会导致注塑件变形、翘曲,甚至在长期使用过程中出现开裂的情况,影响连接器的使用寿命和性能稳定性。

怎样应对注塑工艺参数波动对连接器精密注塑件质量稳定性的影响?

注塑工艺参数波动对连接器精密注塑件质量稳定性的影响。首先,建立完善的工艺参数监控系统。使用高精度的传感器对关键工艺参数如温度、压力、速度等进行实时监测。例如,在料筒和模具上安装温度传感器,在注塑机的液压系统中安装压力传感器,通过数据采集系统将这些参数实时传输到监控终端。一旦参数波动超出设定范围,立即报警提示,以便及时发现问题并采取措施。其次,制定标准化的工艺调整流程。当参数波动时,操作人员能依据预先制定的流程快速准确地调整参数。例如,建立压力波动与注塑件质量关系表,根据压力波动情况和对应的质量变化,确定合适的调整幅度和方法,确保在参数波动时能够迅速恢复正常生产,减少废品产生。再者,定期对注塑设备进行维护保养。确保设备运行稳定,减少因设备故障导致的参数波动。例如,定期检查注塑机的螺杆、料筒、液压系统等部件,及时更换磨损零件,保证设备的精度和性能。同时,对模具进行定期检查和维护,确保模具的型腔、型芯等部件无损坏,冷却系统和排气系统正常运行,避免因模具问题引发工艺参数波动。此外,在模具设计时考虑工艺参数波动因素,增加模具的适应性。 颜色的一致性让同批次连接器精密注塑件仿佛孪生兄弟,整齐划一。

质量控制体系中,原材料检验的关键指标有哪些?

在质量控制体系里,原材料检验的关键指标众多。首先是物理性能指标,如塑料粒子的熔融指数,它反映材料的流动性能,不同的连接器精密注塑件对熔融指数有特定要求,偏差范围需控制在±10%以内,以确保注塑过程中材料的填充效果。颗粒形状与尺寸分布也很关键,均匀的颗粒大小和形状有助于稳定的塑化过程,长径比异常的颗粒比例不得超过5%。化学组成方面,纯度要高,杂质含量需低于一定限度,例如金属离子杂质含量应小于10ppm,防止影响材料的电气性能和稳定性。对于阻燃性材料,阻燃剂含量需符合标准,通过氧指数测试,氧指数应达到相应阻燃等级要求,如UL94V-0级要求氧指数在30%以上。热性能指标中,热分解温度需高于注塑加工温度30-50℃,确保在加工过程中材料不会分解。此外,还需检验原材料的吸水性,对于吸水性强的材料,含水量要严格控制在0.1%以下,避免因水分导致注塑件出现气泡、银丝等缺陷,从而保障原材料质量符合连接器精密注塑件生产要求。 完善的质量体系是环绕连接器精密注塑件生产的坚固城墙,守护质量。材料连接器精密塑胶件常用知识

原材料是连接器精密注塑件的基石,如同大厦的根基决定其整体的稳固性。大型连接器精密塑胶件模具

哪些塑料材料常用于连接器注塑件?其各自的优缺点是什么?

常用于连接器注塑件的塑料材料有多种。聚碳酸酯(PC):优点:机械性能出色,强度和韧性俱佳,能耐受一定冲击力,保障连接器在插拔等使用过程中不易损坏;透明度良好,便于查看内部线路连接情况;耐候性相对较好,可在不同环境条件下使用。缺点:耐水解性稍弱,长期处于潮湿环境易受影响;加工温度范围较窄,注塑时对温度控制要求严格,否则易出现缺陷。尼龙(PA):优点:耐磨性强,适合经常插拔的连接器,可延长使用寿命;自润滑性好,插拔顺滑;耐化学药品性能优良,能抵御多种化学物质侵蚀。缺点:吸水性较高,吸湿后尺寸稳定性会变差,影响装配精度;热变形温度不是特别高,高温环境下使用受限。聚苯醚(PPO):优点:电气绝缘性能优异,能很好地满足连接器在电气方面的要求;耐高温性良好,可在较高温度环境稳定工作;尺寸稳定性突出,确保连接器尺寸精度。缺点:流动性较差,注塑成型难度相对较大,需要较高的加工温度和压力,成本也相对偏高。 大型连接器精密塑胶件模具

浩英生物科技(苏州)有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在江苏省等地区的橡塑中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来浩英生物科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

上一篇: 河南齿轮精密塑胶件销售价格

下一篇: 北京汽车配件精密塑胶件技术指导