模具公司

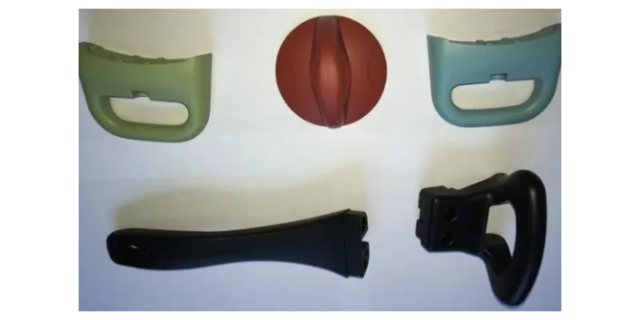

模具可以根据所成型的材料的不同进行分类。这主要包括五金模具、塑胶模具以及其他特殊模具。五金模具主要用于金属材料的成型,包括冲压模、锻模、挤压模具、压铸模具等。这些模具在汽车、电子、机械等领域有着广泛的应用。塑胶模具则主要用于塑料材料的成型,随着高分子塑料的快速发展,塑料模具与人们的生活密切相关,广应用于家电、玩具、包装等领域。此外,还有一些特殊模具,如用于无机非金属材料的成型,以及电火花、线切割等特殊加工设备制造的模具。其次,模具还可以按照结构进行分类。这主要包括单一模具、组合模具和成套模具。单一模具为一次加工过程制造的模具,形状简单,制造成本低,常见的有冲压模具。组合模具由多个模具组合而成,可实现多道工序连续加工,适合复杂零件的生产。模具是工业生产中的重要工具,对于提高产品质量和生产效率具有关键作用。模具公司

普通模具制造精度要求较低,适用于一般工业产品的制造。而高精度模具则对制造精度有着更高的要求,用于制造高精度、高质量的产品。在工业生产中,模具的应用范围非常广。它们被广用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中。模具具有特定的轮廓或内腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁)。应用内腔形状可使坯料获得相应的立体形状。模具的设计原理涉及到物理、材料、机械等多个学科的知识,其设计质量直接影响到产品的质量和生产效率。随着科技的发展,模具制造技术也在不断进步。寮步合金压铸模具模具的使用减少了生产过程中的操作风险,提高了安全性。

随着科技的进步和市场的变化,模具行业正面临着新的发展机遇和挑战。未来,模具行业将朝着以下几个方面发展:数字化和智能化:随着数字化和智能化技术的快速发展,模具设计和制造将更加注重数字化建模、仿真分析和智能优化。这将有助于提高模具设计的准确性和制造效率,降低生产成本。精密化和大型化:随着产品结构的不断升级和市场需求的多样化,模具将朝着更高精度和更大尺寸的方向发展。精密模具和高精度加工技术将成为未来模具行业的重要发展方向。绿色化和环保化:随着环保意识的日益增强,模具行业将更加注重绿色制造和环保生产。采用环保材料、节能技术和循环利用等措施,将成为模具行业可持续发展的重要保障。国际化和标准化:随着全球化的深入发展,模具行业将更加注重国际标准和国际合作。通过参与国际竞争和合作,推动模具行业的标准化和国际化进程,有助于提高我国模具行业的整体水平和国际竞争力。

常见模具加工方法铣削加工:铣削是模具加工中常用的一种方法,适用于加工平面、曲面以及复杂形状。通过选择合适的铣刀和切削参数,可以实现高效、精确的加工。车削加工:车削主要用于加工模具的轴类零件,如型芯、型套等。车削加工具有切削力小、加工平稳等特点,适用于加工高精度、高表面质量的零件。磨削加工:磨削是模具精加工阶段常用的方法,通过砂轮的旋转和进给运动,去除工件表面的微量余量,提高模具的精度和表面质量。电火花加工:电火花加工适用于加工难切削材料和高精度要求的模具模具的制造需要先进的加工设备和技术,以确保模具的精度和表面质量。

模具的应用领域非常广,几乎涵盖了所有制造业领域。从汽车、机械、电子、通讯等好制造业,到家电、玩具、日用品等消费品行业,都离不开模具的支持。模具的精度和性能直接影响着产品的质量、外观和生产效率。因此,模具的设计和制造水平是衡量一个国家制造业发展水平的重要标志之一。模具的设计制造是一个复杂而精细的过程,涉及材料选择、结构设计、加工工艺、热处理等多个环节。首先,需要根据产品图纸和工艺要求,设计出合理的模具结构,并进行强度、刚度、耐磨性等方面的分析。然后,选择合适的材料进行加工制造,如钢材、铸铁、有色金属等。在加工过程中,需要采用先进的数控机床、电火花加工等设备,确保模具的精度和质量。,通过热处理、研磨等工艺手段,提高模具的耐磨性和使用寿命。模具的使用降低了废品率和生产损耗,提高了资源利用率。铝合金压铸模具加工厂

模具的维护和保养需要遵循一定的操作规程,以确保其性能和寿命。模具公司

模具的作用原理涉及到成型、复制和高效生产等多个方面。通过合理的模具设计和制造技术以及优化的生产流程控制,可以实现高质量、高效率的产品生产。未来随着材料科学、制造技术和信息技术等领域的不断发展进步,模具的作用原理和应用领域也将不断拓展和深化。例如,新型材料的出现将为模具设计提供更多可能性;智能制造和数字化技术的应用将进一步提升模具的制造精度和生产效率;同时随着环保和可持续发展理念的普及,模具的设计和制造也将更加注重绿色、环保和可持续发展等方面的问题。总之,模具作为工业生产中的重要工艺装备,其作用原理和应用前景将随着科技进步和工业发展而不断发展和完善。模具公司

上一篇: 凤岗二次包胶模具

下一篇: 肇庆锌铝合金压铸模具