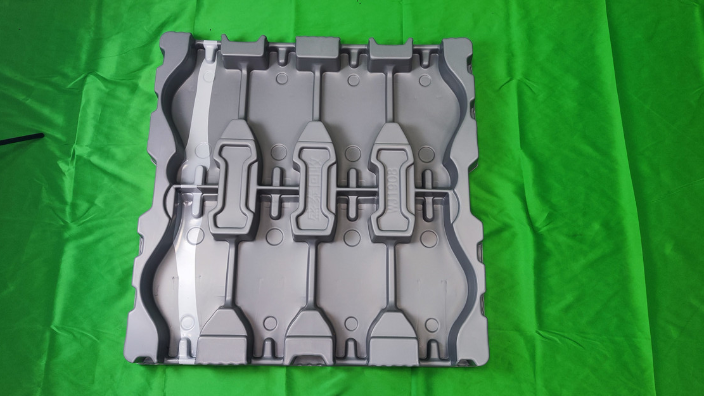

ABS+TPU单层厚片吸塑生产

双层厚片吸塑是一种热成型加工技术,通过加热可塑性塑料板材,使其软化成为各种外形的塑料制品,从而完成塑料制品的生产过程。未来趋势:A. 要点总结,厚片吸塑作为一种多功能且经济高效的制造工艺,在生产各种产品方面继续受到欢迎。 其操作背后的科学以精确的温度控制和模具设计为中心,对于质量和可重复性至关重要。B. 厚片吸塑的未来:预测和前景,随着技术的发展,厚片吸塑工艺预计将变得更加自动化、精确,并与可持续实践相结合。 先进材料和混合技术,例如 3D 打印与厚片吸塑相结合,可能在未来发挥重要作用。厚板吸塑主要用于电子设备外壳、特别是汽车内外部,厚板塑料吸收在汽车内饰、保险杠、挡泥板等。ABS+TPU单层厚片吸塑生产

质量控制和测试:A. 成型零件的测试方法,采用各种测试方法,包括尺寸检查、目视检查和破坏性测试,以确保成型零件符合要求的标准。B. 厚片吸塑的标准和合规性,为了确保安全性和有效性,成型产品必须符合各种行业和国际标准,例如 ISO 和 ASTM 标准。C. 持续改进策略,制造商越来越多地采用精益和六西格码方法来减少厚片吸塑过程中的浪费和变化。环境和安全考虑:A. 厚片吸塑操作中的健康和安全协议,工人的安全至关重要。 协议可能涉及适当的通风以避免吸入烟雾、防止烧伤的安全设备以及安全操作机器的培训。B. 可持续实践和材料回收,该行业越来越多地转向可持续材料,例如可生物降解塑料或高度可回收材料。 后工业废料通常可以重新加工和再利用,从而显着减少浪费。浙江汽车单层厚片吸塑托盘厚片吸塑的透明度非常好,可以有效地展示商品的细节,提高商品的视觉冲击力。

随着社会的发展,吸塑技术的不断完善与进步,厚片吸塑已经进入每个领域,汽车和家具配件、医疗器械配件、玩具吸塑、设备外壳等,我们期待的还更多,不只要在外物上给我们方便,在精神上也带来享受。如果您对真空吸塑、厚片吸塑、PC吸塑加工方面还有疑问,我们会安排专业的技术人员给您解答。厚板吸塑,亦或者叫厚片吸塑(不同说法),是指所用的原材料厚度超过2mm,无法在全自动机器上吸塑成型,必须采用厚板材专门使用的半自动吸塑成型机加工生产的一种技术工艺。

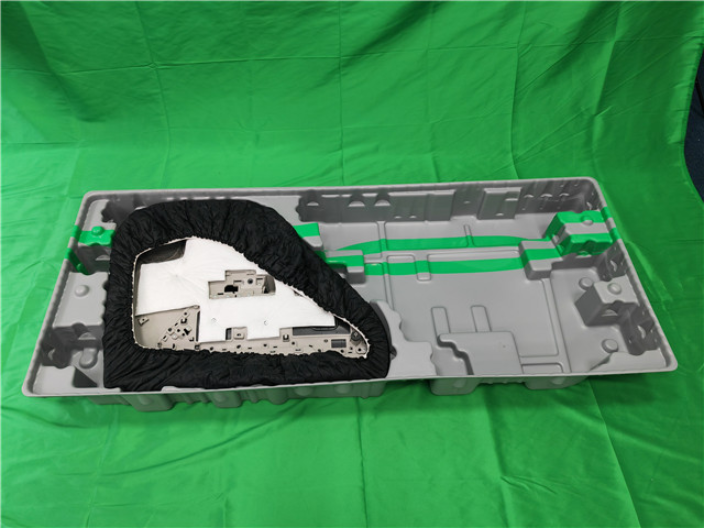

案例研究:定制产品示例,A、汽车行业,从内饰部件到外饰件,厚片吸塑是汽车行业的主要制造工艺。B. 医疗器械,医疗行业利用厚片吸塑来制造符合严格卫生标准的定制托盘、外壳和医疗设备。C. 消费电子产品,电视框架和扬声器外壳等产品展示了厚片吸塑的精度和美观能力。D. 包装解决方案,通过厚片吸塑可以轻松实现定制包装解决方案,以满足各种产品形状和尺寸的需求。E. 艺术创作,艺术家和设计师已经采用厚片吸塑来创作雕塑、装置和独特的艺术表现形式。单层厚片吸塑的产品通常具有较高的强度和稳定性。

下面就简单介绍一下吸塑工艺及其相关技术。吸塑成型原理及设备,首先来介绍一下吸塑成型技术的原理,也叫真空吸塑成型工艺。它是一种热成型加工方法,利用热塑性塑料片材,制造开口塑料壳体制品的一种方法,是将塑料片材裁成一定尺寸加热软化后,借助片材两面的气压差和机械压力,使其变形后敷贴在特定的模具轮廓面上,经过冷却定型,并切边修整后完成吸塑制品的过程。在加工过程中,塑料片加热后,然后快速将其与模具间空气抽走,造成真空状态,形成压力差,这样塑料片就贴服在模具的成型面上,然后将塑料片冷却定型后,经过裁切修整成为需要的单个制品。厚片吸塑具有很高的生产效率。福建亚克力单层厚片吸塑模具

厚板吸塑其中大部分为ABS或ABS合金材料。ABS+TPU单层厚片吸塑生产

分类及用途:1.厚板吸塑的材料,厚板吸塑的材料主要有ABS、亚克力(又叫PMMA或有机玻璃)、PETG、PVC、PC、PP、HIPS等等多种材料;2.厚板吸塑的用途,厚板吸塑可用于背投电视机后盖、展示架、行李箱、大型种植托盘、灯箱广告、医疗装备外壳、纺织机械、汽车附件(保险杠、仪表盘、门板等)、精密电子、医疗装备、化妆品等行业。3.厚板吸塑产品,厚片吸塑成型产品主要有冰箱内胆吸塑、PS吸塑、ABS吸塑、厚板吸塑、厚壁吸塑、PMMA(亚克力)吸塑等,普遍应用于医疗设备、食品设备、仪器外壳、电器外壳、汽车车身护套、宠物盘、广告灯箱、灯饰、冰箱行业、空调行业及家电配件。ABS+TPU单层厚片吸塑生产

上一篇: PET单层厚片吸塑工厂

下一篇: ABS+TPU双层厚片吸塑托盘