冷却水塔风车振动检测恶劣天气下振动表现

轴流风机在众多工业和通风领域中发挥着重要作用,其稳定运行对于保障系统的正常工作至关重要。振动检测作为评估轴流风机健康状况的有效手段,具有 的意义。 振动检测能够敏锐地察觉轴流风机内部的细微变化。通过在风机的关键部位,如叶轮、轴、电机等位置安装高精度的振动传感器,可以实时收集风机运行时的振动信号。这些信号犹如风机的“健康语言”,传递着丰富的信息。例如,叶轮的不平衡、叶片的损伤、轴的弯曲或者电机的故障,都会在振动信号的振幅、频率和相位等方面有所体现。 在对振动数据进行分析时,先进的频谱分析技术是关键。它能够将复杂的振动信号分解为不同频率的成分,使技术人员能够清晰地识别出异常频率所对应的故障类型。同时,结合时间序列分析,可以观察振动信号随时间的变化趋势,从而更早地发现潜在的故障隐患,并及时采取相应的维护措施,避免故障的进一步恶化。 此外,定期进行 的轴流风机振动检测有助于建立完善的设备健康档案。通过长期积累的振动数据,不 可以评估风机的性能退化情况,还能为优化风机的设计和运行参数提供有力的依据。这对于提高风机的运行效率、降低能耗以及延长设备的使用寿命都具有重要的意义。进行现场动平衡校正,优化设备的性能,提高企业效益。冷却水塔风车振动检测恶劣天气下振动表现

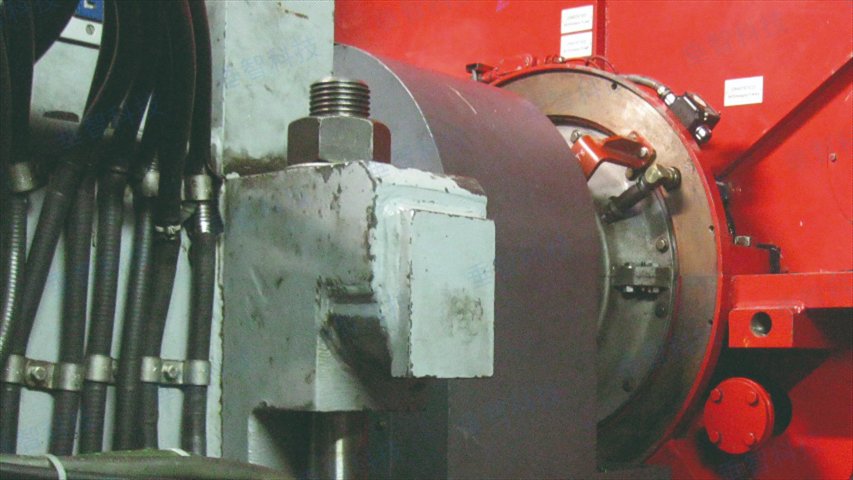

旋转设备振动检测

冷却塔风机的正常运行对于工业生产中的冷却环节至关重要,而振动检测则是保障其可靠运行的关键技术之一。 振动检测能够早期发现冷却塔风机的潜在故障。在风机长期运行过程中,由于各种原因,如部件磨损、腐蚀、疲劳等,可能会出现叶轮失衡、传动轴裂纹、轴承损坏等问题。这些问题在初始阶段可能表现为轻微的振动异常,但如果不及时检测和处理,会逐渐恶化,导致严重的设备故障和生产中断。通过定期的振动检测,可以在故障萌芽阶段就捕捉到异常信号,为采取预防性维护措施争取宝贵的时间。 在振动检测过程中,选择合适的检测位置和传感器类型至关重要。通常,会在风机的叶轮轴、轴承座、电机外壳等部位安装振动传感器,以获取 准确的振动信息。同时,为了应对冷却塔风机复杂的运行环境,如潮湿、高温等,需要选用具有良好防护性能和稳定性的传感器。 此外,对振动检测数据的综合分析也是十分重要的。除了对振动幅值和频率的分析外,还需要结合风机的运行工况、历史数据以及其他相关参数进行综合判断。例如,在负载变化时振动特征的变化、不同转速下的振动表现等,都可以为故障诊断提供更多的线索。激光对中技术进行现场动平衡校正,降低设备维修频率,节省时间成本。

鼓风机在众多工业领域中发挥着不可或缺的作用,而振动检测则是确保其安全、稳定运行的重要保障。 振动检测可以有效地识别鼓风机的各种故障模式。在设备运行过程中,诸如叶轮失衡、轴系不对中、轴承故障等问题都会导致振动异常。通过安装在鼓风机上的振动传感器采集振动信号,并运用先进的信号处理和分析技术,可以准确地判断故障的类型和严重程度。例如,叶轮失衡会导致低频振动的增加,轴系不对中则会在特定的频率范围内产生明显的振动峰值,而轴承故障通常会在高频段表现出异常的振动特征。 对于鼓风机的润滑系统,振动检测也具有一定的监测作用。润滑不良会导致部件之间的摩擦增大,从而引起振动的变化。通过对振动信号的分析,可以间接判断润滑系统的工作状态,及时发现润滑不足或润滑油污染等问题,采取相应的措施加以解决,保护设备的关键部件,延长其使用寿命。 此外,振动检测还能够为鼓风机的优化运行提供有价值的参考。通过对不同工况下振动数据的收集和分析,可以了解设备在各种负载条件下的振动特性,从而调整运行参数,如转速、风量等,使鼓风机工作在 佳状态,提高能源利用效率,降低运行成本。

为了提高轴流式压缩机振动检测的准确性和可靠性,对检测系统进行优化与创新是必要的。 在传感器方面,采用新型的光纤传感器具有诸多优势。光纤传感器具有抗电磁干扰、耐高温、高精度等特点,能够适应轴流式压缩机复杂的运行环境。同时,利用无线传感器网络技术可以减少布线的复杂性,提高系统的灵活性和可扩展性。 在数据处理方面,引入边缘计算技术,使数据在靠近采集端进行初步处理和分析,减少数据传输量和延迟,提高实时性。并且,结合云计算平台,实现大规模数据的存储和深度分析,为故障诊断和预测提供更强大的支持。 此外,开发智能化的诊断软件也是优化检测系统的重要方向。通过机器学习算法和 系统,软件能够自动识别故障模式,给出准确的诊断结果和维修建议,降低对人工经验的依赖。 通过不断的优化与创新,轴流式压缩机振动检测系统将能够更好地保障设备的安全稳定运行,提高生产效率。现场动平衡校正,提高设备的性能,满足不同生产需求。

离心式压缩机在运行过程中,振动故障是较为常见的问题之一。准确诊断和及时排除振动故障,对于确保压缩机的正常运行和延长其使用寿命具有重要意义。 首先,需要对振动信号进行 采集和分析。通过安装在压缩机不同部位的传感器,获取振动的幅值、频率、相位等信息。常见的振动故障原因包括不平衡、不对中、轴弯曲、油膜涡动、喘振等。 对于不平衡故障,通常表现为振动幅值较大且稳定,频谱中以工频为主。可以通过动平衡校正来解决。不对中故障则会导致联轴器两侧的振动相位存在差异,需要重新对中安装。轴弯曲会引起振动幅值随转速的变化而变化,需要对轴进行校直或更换。 油膜涡动是由于油膜压力不稳定引起的,表现为低频振动,可通过调整油的粘度和油压来改善。喘振是由于压缩机流量过小导致的,会出现周期性的强烈振动,需要调整运行工况或增加防喘振装置。 在诊断出故障原因后,采取针对性的措施进行排除,并对修复后的压缩机进行振动监测,确保故障得到彻底解决。旋转设备振动检测,有助于延长设备的使用寿命,降低企业成本;激光对中技术

旋转设备振动检测,有助于及时发现设备的异常振动,采取有效措施进行处理;冷却水塔风车振动检测恶劣天气下振动表现

真空泵的正常运行对于实现工业生产中的真空环境需求至关重要,而振动检测则是保障其可靠运行的关键环节。 振动检测能够敏锐地捕捉到真空泵内部早期的故障迹象。在设备的长期运转过程中,由于零部件的磨损、疲劳、腐蚀等原因,可能会逐渐出现一些细微的问题。例如,泵内的旋转部件如叶轮可能会因为积尘、腐蚀或制造缺陷而导致不平衡,从而引发振动的增加。这种初期的振动变化可能并不明显,但通过高精度的振动检测设备和灵敏的传感器,能够及时察觉到这些微小的异常,为采取预防性维护措施提供宝贵的时机。 在进行真空泵振动检测时,选择合适的检测位置和传感器类型至关重要。通常,需要在泵体、轴承座、电机连接部位等关键位置安装传感器,以 获取设备的振动信息。同时,根据真空泵的工作环境和运行特点,选择具有良好抗干扰能力、适应高温高湿等恶劣条件的传感器,能够确保检测数据的准确性和可靠性。 此外,对振动检测数据的综合分析需要结合真空泵的工作原理、结构特点以及历史运行数据。冷却水塔风车振动检测恶劣天气下振动表现

上一篇: 冷却水塔风车传动轴激光对中设备维护周期

下一篇: 锅炉风机现场平衡校正温度控制合理性