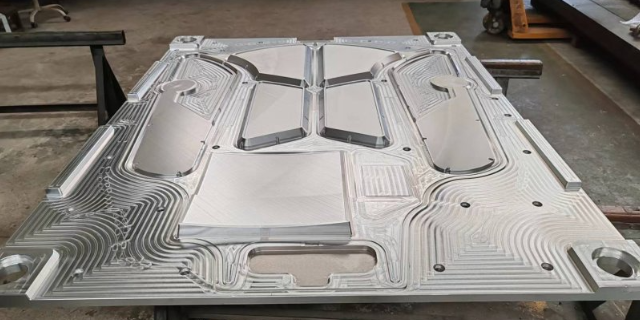

连云港精密数控龙门对外加工冲压

数控龙门对外加工需要严格的质量控制:在加工过程中,需要不断地进行检测和调整,以确保加工质量。这包括对刀具磨损的监控、切削力的测量以及加工误差的实时补偿。精细的操作流程:操作人员需要严格按照操作规程执行每一步工序,如粗铣、精铣、钻孔、镗孔等,确保每个步骤都达到预期的加工效果。利用高性能设备:龙门加工中心具有更大的承载能力和工作空间,特别适合加工大型工件和形状复杂的工件。因此,选择适合的高性能设备对于满足特殊要求至关重要。后处理和清理:加工完成后,需要进行必要的后处理,如去毛刺、清洗和涂层等,以确保工件的表面质量和性能符合设计要求。持续的技术培训:由于数控龙门加工技术不断进步,操作人员需要定期接受技术培训,以掌握新加工技术和方法。与设计师沟通:在加工前与设计师充分沟通,了解设计意图和功能需求,有助于更好地理解工件的复杂性和特殊要求。模拟和试切:在实际加工前,可以通过数控模拟软件进行加工过程的模拟,以检查程序的正确性。必要时进行试切,以验证加工参数和刀具路径的合理性。 别让复杂的加工任务困扰你,尝试数控龙门对外加工吧!连云港精密数控龙门对外加工冲压

数控龙门对外加工

精度检测与补偿:定期进行机床的精度检测,如发现误差超出允许范围,应及时进行调整或补偿。刀具与夹具的管理:合理使用和管理刀具与夹具,定期检查刀具的磨损情况,确保夹具的稳定性和精度。数控系统的维护:定期备份数控系统的重要数据,防止数据丢失。同时,定期更新数控系统的软件,以获得更好的性能和功能。操作人员培训:定期对操作人员进行技能培训和安全教育,提高操作水平,确保机床的安全使用。预防性维护计划:制定和执行预防性维护计划,根据机床的使用情况和制造商的建议,制定合适的维护周期和维护内容。停机后的检查:在机床长时间停机后,应进行检查和维护,确保各部件正常后方可投入使用。 连云港精密数控龙门对外加工冲压数控龙门对外加工,完美还原设计图纸。

使用专门的切削油:选择合适的切削油,以提高刀具和工件之间的润滑效果,减少因摩擦产生的热量和振动。采用全顺铣的加工方式:全顺铣可以减少刀具与工件之间的摩擦力,从而减少振动,提高加工表面的质量。平衡装置的应用:对于大型或重型的非对称工件,可以考虑使用平衡装置,如液压平衡系统,来抵消工件重量对机床造成的影响,保持机床的稳定性。定期维护和检查:定期对机床进行维护和检查,确保所有组件工作正常,特别是机床的水平度和固定情况,以及驱动器和电机的响应速度,避免因机械问题导致的振动。通过上述措施,可以有效地解决非对称或异形工件在数控龙门加工中的平衡问题,从而保证加工精度和提高生产效率。

加工顺序与策略:合理的加工顺序和策略也可以降低变形风险。采用先粗加工后精加工的顺序,逐步去除材料,减少内部应力集中,有利于降低变形风险。振动监测:在加工过程中,利用振动监测系统实时监测薄壁件的振动情况,一旦发现异常振动,及时停机检查并调整加工参数,以避免影响加工精度。使用减振工具:对于薄壁件,可以考虑在数控龙门机床上安装减振工具,如减振吸振器、减振垫等,来减少机床和工件的振动传递,提高加工稳定性和精度。模拟仿真:在编写加工程序之前,可以利用数控仿真软件进行模拟,预先了解加工过程中可能出现的变形情况,从而调整刀具路径和加工参数,以减少变形风险。 经验丰富的数控龙门对外加工团队,期待与您合作。

传动系统:保证数控龙门铣床传动的准确性对于加工精度至关重要。需要确保进给传动装置的传动精度和定位精度,这直接关系到零件的加工质量。水平调节:机床的水平状态是影响加工精度的一个重要因素。定期检查和调整机床的水平位置,可以防止机床变形,维持加工精度。检测和维护:定期对数控加工中心进行定位精度的检测,如直线运动重复定位精度检测等,以及及时的维护和校准,都是确保精度的重要措施。材料选择:选择合适的加工材料也是提高加工精度的一个方面。需要保证材料的质量,避免材料内部的缺陷和杂质,这有助于提高加工过程中的精度。综上所述,数控龙门加工中心的精度和稳定性是通过结构设计的优化、温度控制、控制系统的精确配置、传动系统的精确性、水平调节、定期检测与维护以及合适的材料选择等多方面措施来共同保证的。通过这些方法,可以确保数控龙门加工中心在长时间的运行中保持良好的加工精度和稳定性。 面对严苛的公差要求,数控龙门对外加工总能胜任。盐城铝型材数控龙门对外加工

寻求高效率的数控龙门对外加工服务?联系我们!连云港精密数控龙门对外加工冲压

在编写数控龙门机床的复杂3D轮廓加工程序时,可以采用以下策略来优化刀具路径,并减少加工时间:合理选择刀具:根据加工材料的硬度和3D轮廓的形状,选择合适的刀具。使用高效率的先进刀具,如高速钢、硬质合金或涂层刀具,可以提高切削速度和进给速度,从而减少加工时间。优化切削参数:合理设置切削深度、进给速度和主轴转速等切削参数,以充分发挥机床的性能,提高加工效率。同时,注意避免过大的切削力和热量,以保证加工质量。高效的路径规划:合理安排加工顺序和刀具轨迹,减少刀具空程和重复运动。对于复杂的3D轮廓,可以考虑使用螺旋或摆线形的路径,以提高加工效率。使用高速加工技术:采用高速加工技术(HSM)和小切深、大进给的加工方式,可以提高切削效率,减少加工时间。 连云港精密数控龙门对外加工冲压

上一篇: 江苏铝件数数控龙门对外加工电话

下一篇: 上海铝焊接数控龙门对外加工多少钱