微变形QPQ扩散层

工研所低温QPQ处理技术在航空航天、新能源等高精尖领域应用广,该技术在可以提升硬度的同时几乎不破坏其耐腐蚀性以及极小的变形,对于密封圈、垫圈等变形尺寸要求高的零件,该工艺是较好的选择。常规QPQ氮化工艺处理温度通常在500℃以上,这样会造成一些回火或调质温度低的碳钢或合金钢的心部硬度降低,从而影响其零件的整体性能,如抗拉强度等。奥氏体不锈钢由于含碳量很低,无法通过相变进行强化,常规的QPQ技术虽然可以大幅度提高其耐磨性能,但由于温度过高,导致CrN的大量析出,严重损害了不锈钢的耐蚀性能。当采用较低的温度来处理时,可以在奥氏体不锈钢表面生成“S”相,在不降低耐蚀性能的同时大幅度提高其耐磨性能。有些高速钢、模具钢等零件采用现有QPQ处理后会出现化合物层崩缺的现象,因此不敢长时间进行氮化处理,但当处理温度降低以后,随着氮原子的活性降低,化合物形成需要的时间更长,可以进行更长的氮化处理以提高扩散层的深度。QPQ表面处理可以改善刀具的表面光洁度。微变形QPQ扩散层

TD金属表面超硬改性技术俗称渗金属,是在800-1050℃的处理温度下将工件置于硼砂熔盐及其特种介质中,通过特种熔盐中的金属原子和工件中的碳原子产生化学反应,扩散在工件表面形成一层几微米至二十余微米的金属碳化物层,目前性能高、应用范围广的就是碳化钒(VC)覆层。VC渗层硬度高达2600-3600远高于QPQ渗层硬度600-1500,所以工研所QPQ的韧性更好。同时工研所QPQ处理温度(500-600℃)远低于TD工艺(800-1050℃),且工研所QPQ处理时间短,所以工件变形量工研所QPQ技术优于TD工艺。表面改性QPQ渗层QPQ表面处理技术可以显著提高刀具的硬度和耐磨性。

产品经工研所QPQ处理后,在表面会形成一层氮化层,为保证产品质量合格,会对同材质同状态的样块或产品进行渗层深度、致密度以及渗氮层氮化物级别判定的金相检测,通常有金相法和显微硬度法来确定扩散层的深度,金相法相较于硬度法简单便捷,对于铸铁件、碳钢件、合金钢铁件等材料使用硒酸腐蚀,对于不锈钢,模具钢等材料使用硝酸酒精腐蚀剂腐蚀。在显微镜下观察,从表面计算到针状氮化物终了处或与心部有明显差别处作为总渗层深度,除去化合物深度即为扩散层深度。

工研所的QPQ表面复合处理技术与传统的热处理方法相比,工研所的QPQ表面复合处理技术在处理过程中的零件不会发生形变,能够保持零件原有的形状和尺寸;QPQ技术生产效率高,可快速完成对零件的表面处理,这对于生产周期短、持续高效的产线来说非常重要;QPQ技术处理后的零件具有优良的稳定性,能够长时间保持良好的性能,这使得QPQ处理后的零件在各种工况下都能够持续稳定地工作,提高了零件的使用寿命;QPQ技术适用于各种类型的金属零件,能够满足不同领域的零件处理需求,这使得QPQ技术在各个领域都有着广泛的应用前景;同时,处理后的零件表面光滑度高,不需要额外的抛光工艺,节省了生产成本,提高了生产效率;QPQ表面处理可以减少刀具的摩擦系数。

成都工具研究所在原有QPQ技术基础上开发了深层QPQ技术,化合物层深度更大,由原有的15~20μm增加到30~40μm以上。该技术可明显提高材料的力学性能和抗蚀性。与其他表面处理方法相比,工件具有更高的耐疲劳强度,能够明显提高工件的耐磨性能。工件表面硬度得到提升,提高了工件的耐用性和使用寿命,且具有更高的耐腐蚀性。QPQ处理能够保持尺寸稳定,与其他表面处理方法相比,QPQ处理对零部件尺寸变化的影响较小,有利于保持高精度要求。经过QPQ表面处理的刀具具有更好的切削效果和寿命。活塞环QPQ白亮层

QPQ表面处理可以提高刀具的抗振性能,减少切削震动。微变形QPQ扩散层

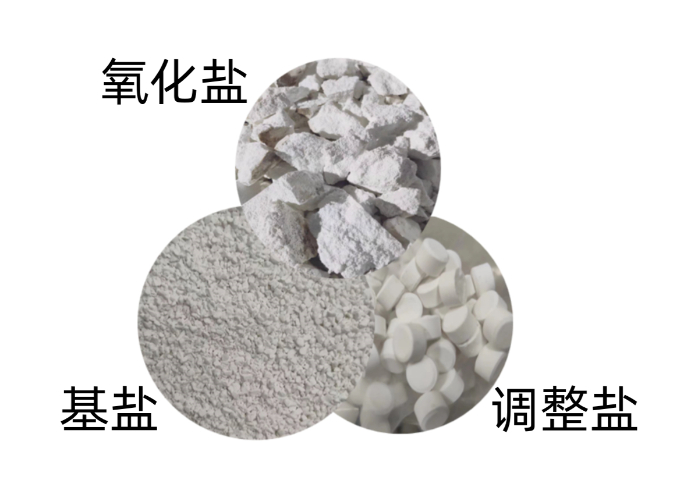

工研所的QPQ表面复合处理技术的关键是环保的盐浴配方, 曾由德国公司垄断,当时还属于机械部成都工具研究所的研究员们经过十多年的不懈努力,自主开发了这项新技术,并已在中国大面积推广,取得了很好的社会效益,使中国在金属盐浴表面强化改性技术领域达到了国际先进水平。他们从事的研究工作当年为“九五”国家重点推广项目,在替代国外引进技术,提高产品的耐磨性和耐蚀性,解决产品变形难题,以及消除环境污染等方面,具有广泛的应用前景,已经成为中国发展汽车摩托车等产业不可缺少的新技术。微变形QPQ扩散层

上一篇: 深层QPQ硬度

下一篇: 低温QPQ替代软氮化