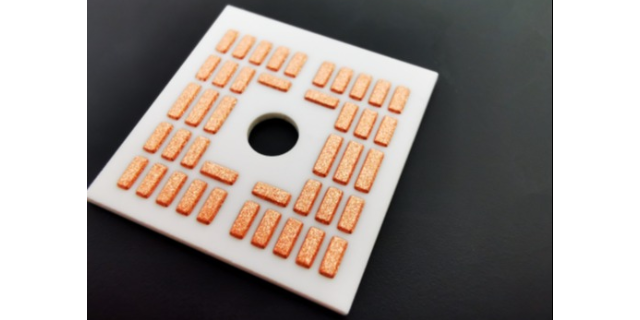

山西半导体封装载体欢迎选购

蚀刻技术在半导体封装的生产和发展中有一些新兴的应用,以下是其中一些例子:

1. 三维封装:随着半导体器件的发展,越来越多的器件需要进行三维封装,以提高集成度和性能。蚀刻技术可以用于制作三维封装的结构,如金属柱(TGV)和通过硅层穿孔的垂直互连结构。

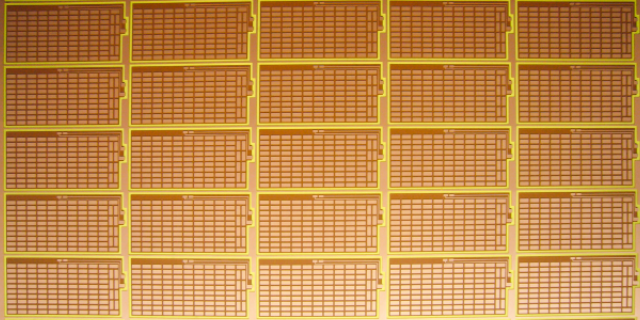

2. 超细结构制备:随着半导体器件尺寸的不断减小,需要制作更加精细的结构。蚀刻技术可以使用更加精确的光刻工艺和控制参数,实现制备超细尺寸的结构,如纳米孔阵列和纳米线。

3. 二维材料封装:二维材料,如石墨烯和二硫化钼,具有独特的电子和光学性质,因此在半导体封装中有广泛的应用潜力。蚀刻技术可以用于制备二维材料的封装结构,如界面垂直跨接和边缘封装。

4. 自组装蚀刻:自组装是一种新兴的制备技术,可以通过分子间的相互作用形成有序结构。蚀刻技术可以与自组装相结合,实现具有特定结构和功能的封装体系,例如用于能量存储和生物传感器的微孔阵列。这些新兴的应用利用蚀刻技术可以实现更加复杂和高度集成的半导体封装结构,为半导体器件的性能提升和功能扩展提供了新的可能性。 蚀刻技术如何实现半导体封装中的仿真设计!山西半导体封装载体欢迎选购

蚀刻技术对半导体封装的密封性能可以产生一定的影响,主要体现在以下几个方面的研究:

蚀刻表面形貌:蚀刻过程可能会导致封装器件表面的粗糙度变化。封装器件的表面粗糙度对封装密封性能有影响,因为较高的表面粗糙度可能会增加渗透性,并降低封装的密封性能。因此,研究蚀刻表面形貌对封装密封性能的影响,可以帮助改进蚀刻工艺,以实现更好的封装密封性能。

蚀刻后的残留物:蚀刻过程中可能会产生一些残留物,如蚀刻剂、气泡和颗粒等。这些残留物可能会附着在封装器件的表面,影响封装密封性能。

蚀刻对封装材料性能的影响:蚀刻过程中,化学物质可能会与封装材料发生反应,导致材料的性能变化。这可能包括材料的化学稳定性、机械强度、温度稳定性等方面的变化。研究蚀刻对封装材料性能的影响,可以帮助选择合适的封装材料,并优化蚀刻工艺,以实现更好的封装密封性能。

蚀刻对封装器件的气密性能的影响:封装器件的气密性能对于防止外界环境中的污染物进入内部关键部件至关重要。蚀刻过程中可能会对封装器件的气密性能产生一定的影响,特别是在使用湿式蚀刻方法时。研究蚀刻对封装器件的气密性能的影响,可以帮助优化蚀刻工艺,确保封装器件具备良好的气密性能。 上海半导体封装载体金属探索半导体封装技术的发展趋势。

蚀刻技术在半导体封装中的后续工艺优化研究主要关注如何优化蚀刻工艺,以提高封装的制造质量和性能。

首先,需要研究蚀刻过程中的工艺参数对封装质量的影响。蚀刻剂的浓度、温度、蚀刻时间等参数都会对封装质量产生影响,如材料去除速率、表面粗糙度、尺寸控制等。

其次,需要考虑蚀刻过程对封装材料性能的影响。蚀刻过程中的化学溶液或蚀刻剂可能会对封装材料产生损伤或腐蚀,影响封装的可靠性和寿命。可以选择适合的蚀刻剂、优化蚀刻工艺参数,以减少材料损伤。

此外,还可以研究蚀刻后的封装材料表面处理技术。蚀刻后的封装材料表面可能存在粗糙度、异物等问题,影响封装的光学、电学或热学性能。研究表面处理技术,如抛光、蚀刻剂残留物清洁、表面涂层等,可以改善封装材料表面的质量和光学性能。

在研究蚀刻技术的后续工艺优化时,还需要考虑制造过程中的可重复性和一致性。需要确保蚀刻过程在不同的批次和条件下能够产生一致的结果,以提高封装制造的效率和稳定性。

总之,蚀刻技术在半导体封装中的后续工艺优化研究需要综合考虑蚀刻工艺参数、对材料性质的影响、表面处理技术等多个方面。通过实验、优化算法和制造工艺控制等手段,实现高质量、可靠性和一致性的封装制造。

蚀刻对半导体封装材料性能的影响与优化主要涉及以下几个方面:

表面粗糙度:蚀刻过程可能会引起表面粗糙度的增加,尤其是对于一些材料如金属。通过优化蚀刻工艺参数,如选择合适的蚀刻液、控制工艺参数和引入表面处理等,可以减少表面粗糙度增加的影响。

刻蚀深度的控制:蚀刻过程中,刻蚀深度的控制非常关键。过度刻蚀可能导致材料损坏或形状变化,而刻蚀不足则无法满足设计要求。优化工艺参数、实时监控蚀刻深度以及利用自动化控制系统可以实现更准确的刻蚀深度控制。

结构形貌:蚀刻过程可能对材料的结构形貌产生影响,尤其对于一些多层结构或异质结构材料。通过合理选择刻蚀液、优化蚀刻时间和温度等蚀刻工艺参数,可以使得材料的结构形貌保持良好,避免结构变形或破坏。

材料表面特性:蚀刻过程也可能改变材料表面的化学组成或表面能等特性。在蚀刻过程中引入表面处理或使用特定的蚀刻工艺参数可以优化材料表面的特性,例如提高润湿性或增强化学稳定性。

化学残留物:蚀刻过程中的化学液体和残留物可能对材料性能产生负面影响。合理选择蚀刻液、完全去除残留物以及进行适当的清洗等操作有助于减少化学残留物对材料性能的影响。

蚀刻在半导体封装中的重要性!

蚀刻技术在半导体封装中一直是一个重要的制造工艺,但也存在一些新的发展和挑战。

高分辨率和高选择性:随着半导体器件尺寸的不断缩小,对蚀刻工艺的要求也越来越高。要实现更高的分辨率和选择性,需要开发更加精细的蚀刻剂和蚀刻工艺条件,以满足小尺寸结构的制备需求。

多层封装:多层封装是实现更高集成度和更小尺寸的关键。然而,多层封装也带来了新的挑战,如层间结构的蚀刻控制、深层结构的蚀刻难度等。因此,需要深入研究多层封装中的蚀刻工艺,并开发相应的工艺技术来克服挑战。

工艺控制和监测:随着蚀刻工艺的复杂性增加,需要更精确的工艺控制和实时监测手段。开发先进的工艺控制和监测技术,如反馈控制系统和实时表征工具,可以提高蚀刻工艺的稳定性和可靠性。

环境友好性:蚀刻工艺产生的废液和废气对环境造成影响。因此,开发更环保的蚀刻剂和工艺条件,以减少对环境的负面影响,是当前的研究方向之一。

总的来说,蚀刻技术在半导体封装中面临着高分辨率、多层封装、新材料和纳米结构、工艺控制和监测以及环境友好性等方面的新发展和挑战。解决这些挑战需要深入研究和创新,以推动蚀刻技术在半导体封装中的进一步发展。 半导体封装技术中的封装尺寸和尺寸缩小趋势。黑龙江半导体封装载体答疑解惑

进一步提高半导体封装技术的可靠性和生产效率。山西半导体封装载体欢迎选购

蚀刻对半导体封装器件的电热性能影响主要表现热阻增加和温度不均匀。蚀刻过程中可能会引入额外的界面或材料层,导致热阻增加,降低器件的散热效率。这可能会导致器件在高温工作时产生过热,影响了其稳定性和可靠性。而蚀刻过程中,由于材料去除的不均匀性,封装器件的温度分布可能变得不均匀。这会导致某些局部区域温度过高,从而影响器件的性能和寿命。

对此,在优化蚀刻对电热性能的影响时,可以采取以下策略:

1. 选择合适的蚀刻物质:选择与封装材料相容的蚀刻剂,以降低蚀刻过程对材料的损伤。有时候选择特定的蚀刻剂可以实现更好的材料去除率和表面质量。

2. 优化蚀刻工艺参数:调整蚀刻剂的浓度、温度、蚀刻时间等工艺参数,以提高蚀刻的均匀性和控制蚀刻速率。这可以减少热阻的增加和温度不均匀性。

3. 后续处理技术:在蚀刻后进行表面处理,如抛光或涂层处理,以减少蚀刻剩余物或改善材料表面的平滑度。这有助于降低热阻增加和提高温度均匀性。

4. 散热设计优化:通过合理的散热设计,例如使用散热片、散热胶等热管理技术,来增强封装器件的散热性能,以降低温度升高和温度不均匀性带来的影响。 山西半导体封装载体欢迎选购

上一篇: 上海VCM弹片性能

下一篇: 河北半导体封装载体代加工