国产半导体封装载体检测

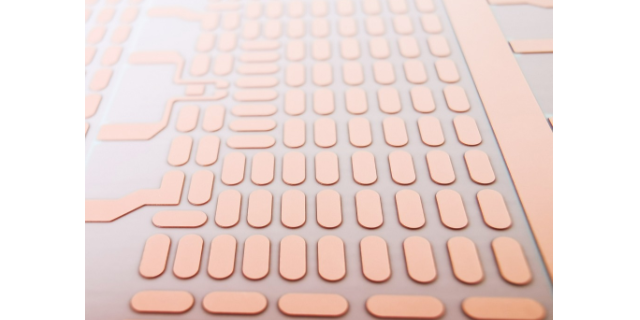

探索蚀刻在半导体封装中的3D封装组装技术研究,主要关注如何利用蚀刻技术实现半导体封装中的三维(3D)封装组装。

首先,需要研究蚀刻技术在3D封装组装中的应用。蚀刻技术可以用于去除封装结构之间的不需要的材料或层,以实现封装组件的3D组装。可以考虑使用湿蚀刻或干蚀刻,根据具体的组装需求选择合适的蚀刻方法。

其次,需要考虑蚀刻对封装结构的影响。蚀刻过程可能会对封装结构造成损伤,如产生裂纹、改变尺寸和形状等。因此,需要评估蚀刻工艺对封装结构的影响,以减少潜在的失效风险。

此外,需要研究蚀刻工艺的优化和控制。蚀刻工艺参数的选择和控制对于实现高质量的3D封装组装非常重要。需要考虑蚀刻剂的选择、浓度、温度、蚀刻时间等参数,并通过实验和优化算法等手段,找到适合的蚀刻工艺条件。

在研究3D封装组装中的蚀刻技术时,还需要考虑蚀刻过程的可重复性和一致性。确保蚀刻过程在不同的批次和条件下能够产生一致的结果,以便实现高效的生产和组装。综上所述,蚀刻在半导体封装中的3D封装组装技术研究需要综合考虑蚀刻技术的应用、对封装结构的影响、蚀刻工艺的优化和控制等多个方面。通过实验、数值模拟和优化算法等手段,可以实现高质量和可靠性的3D封装组装。 蚀刻技术对于半导体封装的材料选择的重要性!国产半导体封装载体检测

蚀刻是一种常用的工艺技术,用于制备半导体器件的封装载体。在蚀刻过程中,我们将封装载体暴露在化学液体中,以去除表面杂质和不必要的材料。蚀刻对于半导体器件的电性能具有重要影响,并且通过优化技术可以进一步提高电性能。

首先,蚀刻过程中的化学液体选择是关键。不同的化学液体具有不同的蚀刻速率和选择性,对于不同的半导体材料和封装载体,我们需要选择合适的蚀刻液体。一般来说,强酸和强碱都可以用作蚀刻液体,但过度的蚀刻可能会导致器件结构损伤或者材料组分改变。

其次,蚀刻时间和温度也需要控制好。蚀刻时间过长可能导致过度的材料去除,从而使器件性能受到不利影响。蚀刻温度则需要根据不同的半导体材料和封装载体来选择,一般来说,较高的温度可以加快蚀刻速率,但也会增加材料的损伤风险。

此外,蚀刻工艺中还需要考虑到波浪效应和侵蚀均匀性。波浪效应是指蚀刻液体在封装载体表面形成的波纹,从而使蚀刻效果不均匀。为了减小波浪效应,我们可以通过改变蚀刻液体的组分或者采用特殊的蚀刻技术来进行优化。侵蚀均匀性是指蚀刻液体在封装载体表面的分布是否均匀。为了改善侵蚀均匀性,我们可以使用搅拌装置来增加液体的搅动,并且对封装载体采取特殊的处理方法。 上海半导体封装载体检测半导体封装技术中的封装尺寸和尺寸缩小趋势。

功能性半导体封装载体的设计与制造研究是指在半导体封装领域,针对特定功能需求,研究和开发具有特定功能的封装载体,并进行相关制造工艺的研究。

1. 功能集成设计:根据特定功能的要求,设计封装载体中的功能单元、传感器、天线等,实现系统级集成,并与封装载体相连接。

2. 多功能性材料研究:研究和使用具有多功能性能的材料,如高导热材料、低介电常数材料、光学材料等,以满足封装载体在不同功能下的要求。

3. 高性能封装工艺研究:开发适合特定功能要求的封装工艺,并优化工艺参数、工艺流程等,以实现高性能的功能性封装载体。

4. 集成电路与器件优化设计:结合封装载体的具体功能需求,优化集成电路和器件的设计,以实现更好的系统性能和可靠性。

5. 制造工艺控制与质量验证:通过制造工艺的优化和控制,确保功能性封装载体的质量和稳定性。进行相关测试和验证,验证载体的功能性能和可靠性。

功能性半导体封装载体的设计与制造研究对于满足特定功能需求的封装载体的发展具有重要意义。需要综合考虑功能集成设计、多功能性材料研究、高性能封装工艺研究、集成电路与器件优化设计、制造工艺控制与质量验证等方面,进行综合性的研究与开发,以实现功能性封装载体的设计与制造。

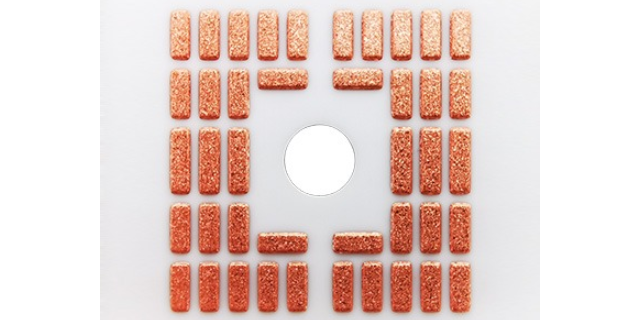

在三维封装中,半导体封装载体的架构优化研究主要关注如何提高封装载体的性能、可靠性和制造效率,以满足日益增长的电子产品对高密度封装和高可靠性的需求。

1. 材料选择和布局优化:半导体封装载体通常由有机基板或无机材料制成。优化材料选择及其在载体上的布局可以提高载体的热导率、稳定性和耐久性。

2. 电气和热传导优化:对于三维封装中的多个芯片堆叠,优化电气和热传导路径可以提高整个封装系统的性能。通过设计导热通道和优化电路布线,可以降低芯片温度、提高信号传输速率和降低功耗。

3. 结构强度和可靠性优化:三维封装中的芯片堆叠会产生较大的应力和振动,因此,优化载体的结构设计,提高结构强度和可靠性是非常重要的。

4. 制造工艺优化:对于三维封装中的半导体封装载体,制造工艺的优化可以提高制造效率和降低成本。例如,采用先进的制造工艺,如光刻、薄在进行三维封装时,半导体封装载体扮演着重要的角色,对于架构的优化研究可以提高封装的性能和可靠性。

这些研究方向可以从不同角度对半导体封装载体的架构进行优化,提高封装的性能和可靠性,满足未来高性能和高集成度的半导体器件需求。 蚀刻在半导体封装中的重要性!

研究利用蚀刻工艺实现复杂器件封装要求的主要目标是探索如何通过蚀刻工艺来实现器件的复杂几何结构和尺寸控制,并满足器件设计的要求。这项研究可以涉及以下几个方面:

1。 蚀刻参数优化:通过研究不同蚀刻参数(如蚀刻剂组成、浓度、温度、蚀刻时间等)对器件的影响,确定适合的蚀刻工艺参数。包括确定合适的蚀刻剂和蚀刻剂组成,以及确定适当的蚀刻深度和表面平整度等。

2. 复杂结构设计与蚀刻控制:通过研究和设计复杂的器件结构,例如微通道、微孔、微结构等,确定适合的蚀刻工艺来实现这些结构。这可能涉及到多层蚀刻、掩膜设计和复杂的蚀刻步骤,以保证器件结构的精确控制。

3. 表面处理与蚀刻后处理:研究蚀刻后的器件表面特性和材料性质变化,以及可能对器件性能产生的影响。通过调整蚀刻后处理工艺,并使用不同的表面涂层或材料修饰来改善器件性能,满足特定要求。

4. 蚀刻工艺模拟与模型建立:通过数值模拟和建立蚀刻模型,预测和优化复杂结构的蚀刻效果。这可以帮助研究人员更好地理解蚀刻过程中的物理机制,并指导实际的工艺优化。

通过深入了解和优化蚀刻工艺,可以实现精确、可重复和满足设计要求的复杂器件封装。这对于发展先进的微尺度器件和集成电路等应用非常重要。 运用封装技术提高半导体芯片制造工艺。江西半导体封装载体特征

半导体封装技术中的封装材料和工艺。国产半导体封装载体检测

在射频和微波应用中,半导体封装载体的性能研究至关重要。以下是生产过程中注意到的一些可以进行研究的方向和关注点:

封装材料选择:封装材料的介电性能对信号传输和封装性能有很大影响。研究不同材料的介电常数、介质损耗和温度稳定性,选择合适的封装材料。

封装结构设计:射频和微波应用中,对信号的传输和耦合要求非常严格,封装结构设计需要考虑信号完整性、串扰、功率耗散等因素。研究封装结构的布线、分层、引线长度等参数的优化。

路由和布线规划:在高频应用中,信号的传输线要考虑匹配阻抗、信号完整性和串扰等问题。研究信号路由和布线规划的较优实践,优化信号的传输性能。

封装功耗和散热:对于高功率射频和微波应用,功耗和散热是关键考虑因素。研究封装的热导率、散热路径和散热结构,优化功率的传输和散热效果。

射频性能测试:封装载体在射频应用中的性能需要通过测试进行验证。研究射频性能测试方法和工具,评估封装载体的频率响应、S参数、噪声性能等指标。

射频封装可靠性:射频和微波应用对封装的可靠性要求高,因为封装载体可能在高温、高功率和高频率的工作条件下长时间运行。研究封装材料的热膨胀系数、疲劳寿命和可靠性预测方法,提高封装的可靠性。

国产半导体封装载体检测