无忧半导体封装载体常见问题

半导体制造工艺和流程晶圆制造晶圆制造主要是在晶圆上制作电路与镶嵌电子元件(如电晶体、电容、逻辑闸等),是所需技术复杂且资金投入多的过程。以微处理器为例,其所需处理步骤可达数百道,而且所需加工机器先进且昂贵。虽然详细的处理程序是随着产品种类和使用技术的变化而不断变化,但其基本处理步骤通常是晶圆先经过适当的清洗之后,接着进行氧化及沉积处理,进行微影、蚀刻及离子植入等反复步骤,完成晶圆上电路的加工与制作。晶圆测试晶圆经过划片工艺后,表面上会形成一道一道小格,每个小格就是一个晶片或晶粒(Die),即一个集成电路。在一般情况下,一个晶圆上制作的晶片具有相同的规格,但是也有可能在同一个晶圆上制作规格等级不同的晶片。晶圆测试要完成两个工作:一是对每一个晶片进行验收测试,通过针测仪器(Probe)检测每个晶片是否合格,不合格的晶片会被标上记号,以便在切割晶圆的时候将不合格晶片筛选出来;二是对每个晶片进行电气特性(如功率等)检测和分组,并作相应的区分标记。芯片封装首先,将切割好的晶片用胶水贴装到框架衬垫(Substrate)上;其次,利用超细的金属导线或者导电性树脂将晶片的接合焊盘连接到框架衬垫的引脚。

蚀刻技术:半导体封装中的精密控制工艺!无忧半导体封装载体常见问题

半导体封装载体的材料选择和优化研究是一个关键的领域,对提升半导体封装技术的性能和可靠性至关重要。我们生产时着重从这几个重要的方面考虑:

热性能:半导体封装载体需要具有良好的热传导性能,以有效地将热量从芯片散热出去,防止芯片温度过高而导致性能下降或失效。

电性能:半导体封装载体需要具有良好的电绝缘性能,以避免电流泄漏或短路等电性问题。对于一些高频应用,材料的介电常数也是一个重要考虑因素,较低的介电常数可以减少信号传输的损耗。

机械性能:半导体封装载体需要具有足够的机械强度和刚性,以保护封装的芯片免受外界的振动、冲击和应力等。此外,材料的疲劳性能和形变能力也需要考虑,以便在不同温度和应力条件下保持结构的完整性。

可制造性:材料的可制造性是另一个重要方面,包括材料成本、可用性、加工和封装工艺的兼容性等。考虑到效益和可持续发展的要求,环境友好性也是需要考虑的因素之一。

其他特殊要求:根据具体的应用场景和要求,可能还需要考虑一些特殊的材料性能,如耐腐蚀性、抗射线辐射性、阻燃性等。通过综合考虑以上因素,可以选择和优化适合特定应用的半导体封装载体材料,以提高封装技术的性能、可靠性和可制造性。 福建半导体封装载体规范蚀刻技术:半导体封装中的精细加工利器!

蚀刻过程中的湿度对于半导体封装载体的质量和性能有很大影响。高湿度环境下,湿气可能会与蚀刻液体中的化学物质反应,导致蚀刻液体的成分发生变化,从而影响蚀刻的效果和结果。

在研究中,我们发现湿度对于蚀刻速率和选择性有较大影响。高湿度环境中,由于湿气的存在,可以加速蚀刻液体中的反应速率,导致蚀刻速率增加。

针对这些问题,我们可以采取一些应对措施来降低湿度对于蚀刻的影响。首先,可以在蚀刻过程中提供干燥的气体环境,以减少湿气的存在。这可以通过使用干燥氮气等无水气体来实现。其次,可以在蚀刻设备中添加湿度控制装置,以稳定和控制环境湿度。这有助于减少湿气与蚀刻液体中化学物质的反应。

另外,也可以优化蚀刻液体的配方,使其具备一定的抗湿敏性。选择合适的添加剂和控制蚀刻液体中成分的比例,可以降低湿度对蚀刻过程的影响。在应对措施方面,还可以对蚀刻设备进行适当的密封和隔离,减少湿气的侵入。此外,定期进行设备的维护和保养,确保其正常运行和性能稳定。

总之,蚀刻对于半导体封装载体的湿度敏感性需要引起注意。通过控制环境湿度、优化蚀刻液体配方、设备密封和隔离等措施,可以降低湿度对蚀刻过程的影响,提高半导体封装载体的质量和性能。

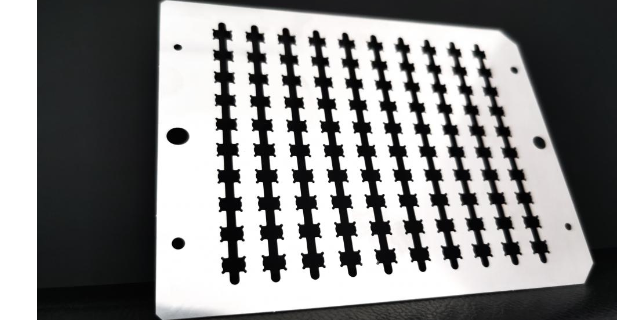

蚀刻与电子封装界面的界面相容性研究主要涉及的是如何在蚀刻过程中保护电子封装结构,防止蚀刻剂侵入导致材料损伤或结构失效的问题。

首先,需要考虑蚀刻剂的选择,以确保其与电子封装材料之间的相容性。不同的材料对不同的蚀刻剂具有不同的抵抗能力,因此需要选择适合的蚀刻剂,以避免对电子封装结构造成损害。

其次,需要设计合适的蚀刻工艺参数,以保护电子封装结构。这包括确定蚀刻剂的浓度、蚀刻时间和温度等参数,以确保蚀刻剂能够在一定程度上去除目标材料,同时尽量减少对电子封装结构的影响。

此外,还可以通过添加保护层或采用辅助保护措施来提高界面相容性。例如,可以在电子封装结构表面涂覆一层保护膜,以减少蚀刻剂对结构的侵蚀。

在研究界面相容性时,还需要进行一系列的实验和测试,以评估蚀刻过程对电子封装结构的影响。这包括材料性能测试、显微镜观察、电性能测试等。通过实验数据的分析和对结果的解释,可以进一步优化蚀刻工艺参数,以提高界面相容性。

总的来说,蚀刻与电子封装界面的界面相容性研究是一个复杂而细致的工作,需要综合考虑材料性质、蚀刻剂选择、工艺参数控制等多个因素,以确保蚀刻过程中对电子封装结构的保护和保持其功能稳定性。 半导体封装技术中的封装尺寸和尺寸缩小趋势。

随着技术进步,蚀刻技术展现出深远的应用前景和发展趋势。首先,微纳制造技术将进一步演进,提高分辨率和加工精度,满足高性能和集成化的需求,推动电子、半导体和先进能源领域的持续创新。其次,蚀刻技术在生物医学领域的应用将扩展至生物传感器、组织工程和药物递送等,促进个性化医疗和健康管理的发展。再者,蚀刻技术为先进能源和可再生能源技术提供支持,提升太阳能电池和储能设备的性能,助力能源转型和碳中和目标的实现。此外,蚀刻技术将推动新材料和先进材料的研究,应对环境和安全挑战,促进材料科学的进步。与智能制造和工业4.0相结合,蚀刻技术将实现生产过程的自动化和优化,提高制造效率和灵活性,驱动工业发展和经济增长。半导体封装技术中的封装盖板和接线技术。质量半导体封装载体材料

蚀刻技术对于半导体封装的性能和稳定性的提升!无忧半导体封装载体常见问题

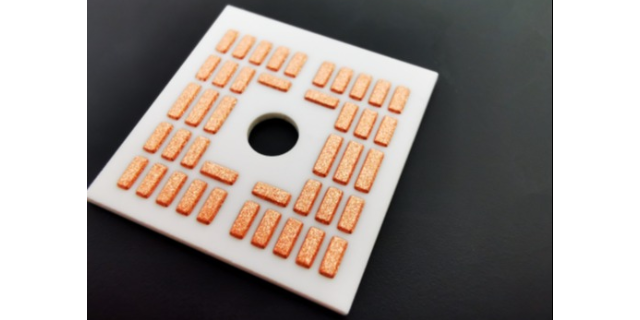

高密度半导体封装载体的研究与设计是指在半导体封装领域,针对高密度集成电路的应用需求,设计和研发适用于高密度封装的封装载体。以下是高密度半导体封装载体研究与设计的关键点:

1. 器件布局和连接设计:在有限封装空间中,优化器件的布局和互联结构,以实现高密度封装。采用新的技术路线,如2.5D和3D封装,可以进一步提高器件集成度。

2. 连接技术:选择和研发适合高密度封装的连接技术,如焊接、焊球、微小管等,以实现高可靠性和良好的电气连接性。

3. 封装材料和工艺:选择适合高密度封装的先进封装材料,如高导热材料、低介电常数材料等,以提高散热性能和信号传输能力。

4. 工艺控制和模拟仿真:通过精确的工艺控制和模拟仿真,优化封装过程中的参数和工艺条件,确保高密度封装器件的稳定性和可靠性。

5. 可靠性测试和验证:对设计的高密度封装载体进行可靠性测试,评估其在不同工作条件下的性能和寿命。

高密度半导体封装载体的研究与设计,对于满足日益增长的电子产品对小尺寸、高性能的需求至关重要。需要综合考虑器件布局、连接技术、封装材料和工艺等因素,进行优化设计,以提高器件的集成度和性能,同时确保封装载体的稳定性和可靠性。 无忧半导体封装载体常见问题

上一篇: 河南质量半导体封装载体

下一篇: 山东VCM弹片行业标准