专业工厂布局规划设计

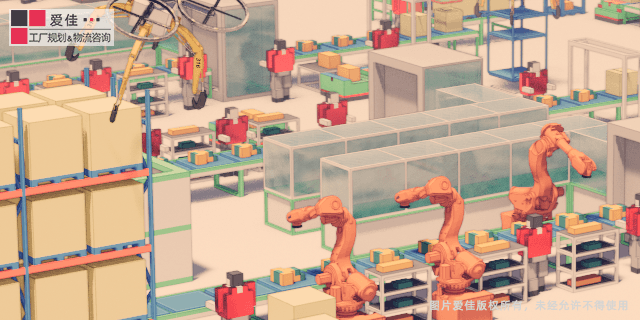

工厂布局设计的目标是优化生产流程、提高效率、降低成本、确保工作安全性,并满足特定的生产需求。不同类型的工厂可能采用不同的布局,根据生产过程、产品类型和工作环境的不同,工厂布局可以包括以下几种常见类型:流水线布局: 这种布局适用于大规模连续生产的工厂,产品沿着一条流水线依次经过不同的工序。这种布局通常用于生产相对简单的产品,如汽车制造。区域布局: 工厂内被划分为不同的区域,每个区域负责特定的任务或工序。这种布局适用于生产复杂的产品,需要多个单独的工作区域。细胞制造布局: 工厂被划分为多个生产单元或细胞,每个细胞可以单独完成产品组装或制造的一部分。这种布局有助于快速响应订单变化和定制需求。功能布局: 工厂按照功能划分,不同的机器和工作站按功能组织在一起。这种布局适用于灵活的生产流程,但可能需要更多的物料处理。混合布局: 这种布局是以上布局的组合,根据工厂的需要在不同区域采用不同的布局方式。混合布局可以平衡效率和灵活性。固定位置布局: 工厂内的设备和工作站都被放置在固定的位置,产品在生产过程中移动到不同的工作站。这种布局适用于需要高度定制的生产。塑造未来工厂的数字双胞胎:我们工厂规划,将数字世界与物理世界融为一体,为您创造数字双胞胎的未来。专业工厂布局规划设计

精益布局和传统布局在工厂设计中存在一些主要差异,主要体现在以下方面:流程优化和价值流:精益布局强调价值流程的优化,即确保产品或服务在生产过程中的流动是连续的,没有不必要的等待或库存积压。传统布局可能更倾向于按照功能或设备来组织工厂。浪费消除:精益布局致力于消除各种类型的浪费,包括等待、运输、库存、过度生产、不合格品等。传统布局可能更容易导致这些浪费的产生。灵活性和可调整性:精益布局通常更灵活,可以更容易地适应市场需求的变化。它鼓励小批量生产和快速调整,以满足客户的要求。传统布局可能更刻板,难以应对变化。员工参与和改进:精益布局强调员工的参与和改进意识,鼓励员工提出改进建议,并将他们视为生产过程的专业。传统布局可能更加管理层和层级化。可视化管理:精益布局倡导使用可视化工具和指标来管理生产过程,以便及时发现问题并采取纠正措施。传统布局可能更依赖于书面报告和层级汇报。供应链整合:精益布局通常与供应链整合更为紧密,以实现原材料和零部件的及时交付和库存的降低。传统布局可能更容易导致供应链中的不协调和库存堆积。短周期生产:精益布局鼓励实现较短的生产周期,以减少库存积压和响应客户需求的能力。工厂平面布局规划企业工厂专业布局规划从人员安全、生产效率出发,合理设置安全设施与操作区域,营造良好生产氛围。

人工智能(AI)在工厂布局规划中的应用具有潜力,可以提高效率、降低成本,并增强决策支持。数据分析和预测:AI可以分析大量生产和运营数据,以识别趋势、模式和异常。通过这些分析,可以预测需求、瓶颈和潜在问题,帮助优化工厂布局。智能排程和调度:AI算法可以自动化生产排程和资源分配,以有效地利用设备和人力资源,减少等待时间和能源消耗。机器人和自动化:AI驱动的机器人和自动化系统可以在生产线上执行各种任务,从装配到包装。质量控制:AI视觉系统可以检测产品缺陷和质量问题,从而减少次品率。这对于确保产品质量至关重要。模拟和优化:AI可以用于数字化工厂建模和仿真,以测试不同的布局和流程方案,以确定适合选择,减少试错成本。自适应工厂布局:AI可以监控生产流程,并根据需求的变化自动调整工厂布局。这提高了工厂的灵活性和适应性。预测性维护:AI可以监测设备的状态和性能数据,以预测设备的故障和维护需求,帮助降低停机时间和维护成本。供应链优化:AI可以优化供应链中的库存管理、运输和订单处理,以确保原材料和零部件的及时交付。自动化决策支持:AI可以生成实时数据和洞察,支持决策制定,帮助工厂管理团队做出更明智的决策.

重型装备制造企业的工厂布局规划需要综合考虑多个因素,以下是简化的步骤:明确目标和需求:定义规划目标,收集产品和生产流程信息。流程分析和价值流图:分析生产流程,制定价值流图。工作区域划分:划定不同区域,包括原材料、加工、装配、测试和成品区。设备布局:确定设备摆放位置,考虑工作站布局和通道。工人安全和舒适性:确保工作环境安全,提供舒适条件。材料处理和物流:规划材料储存和流动,设计物流通道。环保和可持续性:关注废物减少和环保责任。模拟和优化:使用仿真工具评估不同布局,优化方案。实施和监测:逐步实施新布局,持续监测和改进。这些步骤有助于优化生产流程、降低成本和提高效率.定制化工厂之梦:我们将帮助您实现制造业的未来,定制化工厂的梦想就在您的手中。

上海爱佳工厂布局规划咨询。要对比多个工厂布局方案并进行评判,可以采取以下步骤:明确评估标准:首先,明确评估每个布局方案的标准和目标。这些标准可能包括生产效率、资源利用、员工安全、质量控制等方面。数据收集:收集与每个布局方案相关的数据,包括工作站之间的距离、设备利用率、运输路径、员工工作条件等。确保数据是可比较的。建立模拟模型:使用工厂模拟软件或工具,建立每个布局方案的模拟模型。这可以帮助模拟每个方案在实际生产环境中的运行情况。运行模拟:运行模拟模型,模拟每个布局方案的生产流程。观察模拟的运行结果,包括生产效率、工作人员的工作情况、资源利用率等。数据分析:分析模拟结果,比较各个布局方案的性能。根据评估标准,确定每个方案在不同方面的表现。制定改进计划:基于数据分析的结果,确定哪些方案表现更好,哪些方案需要改进。制定改进计划,包括调整工作站位置、优化运输路径等。实施改进:实施改进计划,对布局方案进行调整和优化。确保改进计划能够有效地提高布局的性能。持续监测:持续监测各个布局方案的性能,确保它们能够持续满足评估标准。根据需要进行进一步的改进和优化。工厂专业布局规划是提升生产效率的关键,通过科学分析工艺流程,合理安排设备与区域,实现高效物流与操作。新工厂布局规划专业团队

数字化工厂的先锋:我们是数字化工厂的先锋,将您带入数字化时代。专业工厂布局规划设计

精益制造原则旨在增加价值并减少浪费。以下是工厂布局的十个精益原则:价值识别:确定哪些活动和步骤为客户创造价值,只专注于这些活动。价值流程分析:绘制价值流程图,了解从原材料到产品的流程,以识别浪费和瓶颈。流程流畅:确保生产流程连贯和高效,以减少等待和库存。拉动生产:根据客户需求拉动生产,避免过多的库存和过剩生产。单项流:实施单项流,使产品连续流动,减少等待时间和库存。标准化工作:制定标准工作方法和程序,以提高一致性和质量。持续改进:建立文化,鼓励员工不断提出改进建议,并实施小的改进。员工参与:鼓励员工积极参与决策和改进过程。可视化管理:使用可视化工具如看板和指示器来跟踪生产进展和问题。根本原因分析:识别问题的根本原因,以避免问题的再次发生。这些精益原则有助于创建高效、灵活且精简的工厂布局,提高生产效率、降低成本并提高质量。不同工厂可能需要根据其特定需求进行适度的调整和定制。专业工厂布局规划设计

上一篇: 专业工厂布局规划联系方式

下一篇: 工厂设备布局规划咨询公司