深圳自动化MIM制品

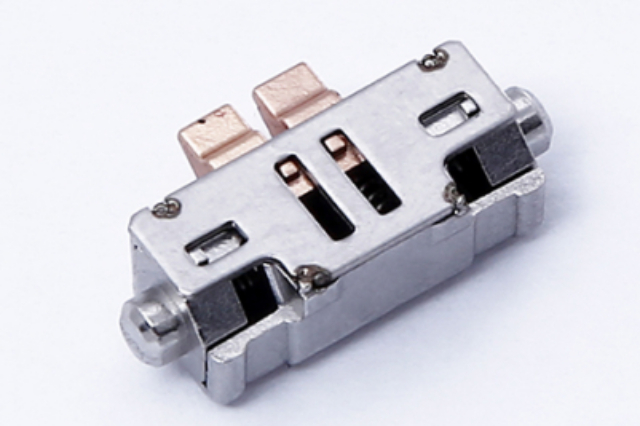

形状,MIM零件适合具有外部切槽、外螺纹、锥形外表面、交叉通孔、盲孔、凹台、键销、加强筋板、表面滚花等复杂三维几何形状。如果是简单形状,使用钣金冲压、锻造和粉末成型等工艺,可能更具经济价值。批量,由于MIM工艺需要通过模具成型,而模具存在成本,因此MIM工艺要求金属零件在一定批量的前提下,才具有经济价值。一般来说,适合MIM工艺的年批量要求为10万个以上。MIM的应用,MIM普遍应用于消费电子、汽车零部件、医疗器械、电动工具、工业设备以及日常用品中等多个领域。MIM技术制造的金属零件表面质量高,无需进一步加工即可满足使用要求。深圳自动化MIM制品

而传统粉末成型压制的零件,其密度较高只能达到理论密度的85%,这主要是由于模壁与粉末以及粉末与粉末之间的摩擦力,使得压制压力分布不均匀,也就导致了压制毛坯在微观组织上不均匀,这样就会造成压制粉末冶金件在烧结过程中收缩不均匀,因此不得不降低烧结温度以减少这种效应,从而使制品孔隙度大、材料致密性差、密度低,严重影响零件的机械性能。效率高,易于实现大批量和规模化生产,MIM使用注射机成型产品生坯,生产效率大幅度提高,适合大批量生产;同时注射成型产品的一致性、重复性好,从而为大批量和规模化工业生产提供了保证。深圳自动化MIM制品MIM技术普遍应用于汽车、医疗、电子等行业,生产出的零件具有高精度和复杂形状,满足各种需求。

MIM注射成型汽车零件医疗领域。在医疗器械领域,MIM 工艺生产的医疗配件有很高的精度,能满足大多数精密医疗器械对配件所需要的小型、高复杂度、高力学性能等要求。近年来 MIM工艺得到了越来越普遍地应用,如手术刀柄、剪刀、镊子、牙科零件、骨科关节零件等。在医用领域的使用的MIM材料要求比较高的,单个MIM注射成形件的单价比运用在工业上的MIM件要贵的多。医疗器械是我国医疗卫生体系建设的重要基础,近年来医疗器械市场呈现增长趋势。MIM 产品在该领域的应用也将持续增长。

相较于传统金属成型技术(如机加工、精密铸造、传统粉末冶金),MIM具备经济性更高、产品复杂程度更高、材料选择范围更广、产品密度更高、尺寸精度更高、量产能力更灵活、原料利用率更高等七大优势,MIM在特定应用场景(形状复杂程度要求高、材料性能要求高等)快速推广。金属粉末注射成形是传统粉末冶金技术与塑料注射成形技术相结合的高新技术,是小型复杂零部件成型工艺的一场革新。它将适用的技术粉末与粘合剂均匀混合成具有流变性的喂料,在注射机上注射成型,获得的毛坯经脱脂处理后烧结致密化为成品,必要时还可以进行后处理。MIM工艺首先将金属粉末与聚合物混合,然后注射成型,再进行脱脂和烧结等工艺步骤。

技术优势:可成型高度复杂结构的结构零件,注射成型工艺技术利用注射机注射成型产品毛坯,保证物料充分充满模具型腔,也就保证了零件高复杂结构的实现。以往在传统加工技术中先作成个别元件再组合成组件的方式,在使用MIM技术时可以考虑整合成完整的单一零件,较大程度上减少步骤,简化加工程序。MIM与其他金属加工方法比较,制品尺寸精度高,不必进行二次加工或只需少量精加工。注射成型工艺可直接成型薄壁、复杂结构件,制品形状已接近较终产品要求,零件尺寸公差一般保持在0.1~0.3左右,特别对于降低难于进行机械加工的硬质合金的加工成本,减少贵重金属的加工损失尤其具有重要意义。形状设计没有限制,从而适用于几乎所有产品。MIM一次成型无法达到的公差可以借助表面处理实现。MIM工艺结合了注塑和粉末冶金的优势,能够制造出高质量、高密度的金属零件。肇庆金属MIM

MIM可以减少材料浪费,因为可以将金属粉末回收再利用。深圳自动化MIM制品

MIM市场规模,近年来MIM市场稳健增长。根据MPIF,2018年全球MIM市场规模达26亿美元,2015--2018年复合增长率为7%,根据BCC Research,预计2018---2023年全球MIM市场复合增长率为7.5%;根据中国钢协粉末冶金分会,2018年中国(不含中国台湾)MIM市场规模约为60亿元,2015--2018年复合增长率为6%。目前,中国MIM市场占全球市场的40%,是全球较大的市场,北美、欧洲MIM市场占全球市场的17%,也是全球重要的市场。中国MIM市场应用主要聚焦于手机等消费电子行业,手机应用占比为66%。深圳自动化MIM制品