连云港高速冲压模设计

专用机床夹具的组成夹具一般由下列元件或装置组成:(1)定位元件定位元件是用来确定工件正确位置的元件。被加工工件的定位基面与夹具定位元件直接接触或相配合。(2)夹紧装置夹紧装置是使工件在外力作用下仍能保持其正确定位位置的装置。(3)对刀元件、导向元件对刀元件、导向元件是指夹具中用于确定(或引导)刀具相对于夹具定位元件具有正确位置关系的元件,例如钻套、镗套、对刀块等。(4)连接元件夹具连接元件是指用于确定夹具在机床上具有正确位置并与之连接的元件,例如安装在铣床夹具底面上的定位键等。(5)其它元件及装置根据加工要求,有些夹具尚需设置分度转位装置、靠模装置、工件抬起装置和辅助支承等装置。(6)夹具体夹具体是用于连接夹具元件和有关装置使之成为一个整体的基础件,夹具通过夹具体与机床连接。当改变加工零件时,只需用通用夹具装夹工件、更换刀具、更换加工程序,就可立即进行加工。连云港高速冲压模设计

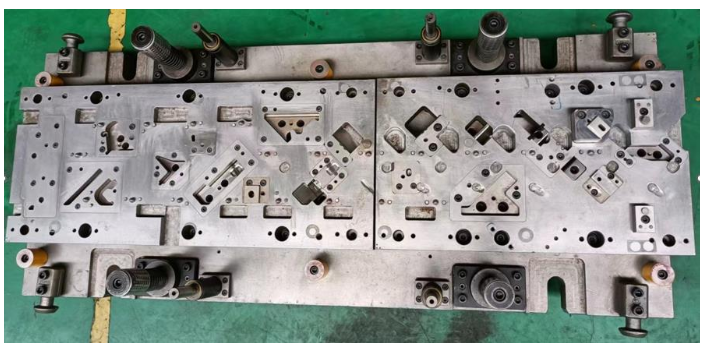

模具

模具冲压时料带镰刀弯的原因是什么,应采取什么对策?模具冲压时料带镰刀弯的主要原因及相应的对策有:1)冲压毛边(特别是载体上)造成的,需研修下料刀口;2)材料毛边及模具无切边时需更换材料,模具加设切边装置;3)冲床深度不当(太深或太浅),重调冲床深度;4)冲件压伤,模内有屑料,需清理模具,解决跳屑和压伤问题;5)局部压料太深或压到部位局部损伤,检查并调整各脱料及凹模镶块高度尺寸正确,研修损伤部位;6)模具设计结构不合理,可采用整弯机构调整.常州五金冲压模具汽车模具研发定制-上海琨盛精密厂。

在陶瓷生产领域,模具被广泛应用于各类陶瓷制品的制造,如餐具、茶具、工艺品等。模具技术的发展趋势随着科技的不断发展,模具技术也在不断进步。未来,模具技术的发展将朝着以下几个方向发展:高精度化:随着产品精度要求的不断提高,模具的精度也需要不断提高。采用先进的加工设备和精密的测量仪器,可以提高模具的精度和稳定性,提高产品质量。快速响应:在工业生产中,快速响应市场需求是至关重要的。因此,快速制造技术将越来越受到重视。快速原型制造和3D打印技术的应用,可以缩短模具制造的时间,满足市场的快速响应需求。

模具间隙的选择模具的间隙与所冲压的材料的类型及厚度有关。不合理的间隙可以造成以下问题:(1)如间隙过大,所冲压工件的毛刺就比较大,冲压质量差。如果间隙偏小,虽然冲孔的质量较好,但模具的磨损比较严重,降低模具的使用寿命,而且容易造成冲头的折断。(2)间隙过大或过小都容易在冲头材料上产生粘连,从而造成冲压时带料。过小的间隙容易在冲头底面与板料之间形成真空而发生废料反弹。(3)合理的间隙可以延长模具寿命,卸料效果好,减小毛刺和翻边,板材保持洁净,孔径一致不会刮花板材,减少刃磨次数,保持板材平直,冲孔定位准确。芯棒定制找上海琨盛精密--值得信赖的厂家。

造成产品表面高低不平的主要原因及相应的对策有:1)冲件毛边,研修下料位刀口;2)冲件有压伤,模内有屑料,清理模具,解决屑料上浮问题;3)凸凹模(折弯位)压损或损伤,重新研修或更换新件;4)冲剪时翻料,研修冲切刀口,调整或增设强压功能;5)相关压料部位磨损压损,检查,实施维护或更换;6)相关撕切位撕切尺寸不一致,刀口磨损,维修或更换,保证撕切状况一致;7)相关易断位预切深度不一致,凸凹模有磨损或崩刃,检查预切凸凹模状况,实施维护或更换;8)相关打凸部位凸凹模有崩刃或磨损较为严重,检查凸凹模状况,实施维护或更换;9)模具设计缺陷,修改设计,加设高低调整或增设整形工位.数控加工时采用小直径刀具、小切深、小切宽、快速多次走刀来提高切削效率。徐州精密冲压模开发

上海琨盛精密机械厂--业界口碑顶牛的厂家。连云港高速冲压模设计

数控机床具有一个很大的特点,对于一些传统机床加工时有些加工方法是需要慎重使用的,而这一点数控机床让其变得可以使用。传统加工中的悬臂镗以及利用尾座导向而形成的支撑镗,都被数控机床中的调头镗以及不同形式的固定循环方式所替代。传统加工中使用的空刀法、充填法、修整法以及其他工艺,被形式多样的背镗法、圆弧插补法以及数控修整法所替代。而目前新出的硬切削作为一种新的加工工艺,不仅可以提高工作效率,还极大地降低了成本的投入,使得传统的磨削工艺面临了新的挑战,以切代替磨的工艺将是现代制造加工的发展趋势。干切削这种绿色制造工艺与湿切削相比也有很多优点,但是仍然存在缺点,刀具的耐用程度低、切削力增大使得变形严重,对工件的加工质量无法保证。但是通过对干切削中的影响因素以及特点进行分析,找到弥补措施,此切削方式的优势还是比较大的。连云港高速冲压模设计

上一篇: 连云港冷冲压模具定制

下一篇: 南京冷冲压模加工厂