共晶真空炉厂家精选

芯片产生的热量会影响载流子迁移率而降低器件性能。此外,高温也会增加封装不同材料间因热膨胀系数不匹配造成的热应力,这将会严重降低器件的可靠性及工作寿命。结温过高将导致器件发生灾难性故障及封装材料因热疲劳和高温加速导致材料退化而造成的故障问题。因此,在非常有限的封装空间内,及时高效的把芯片的耗散热排放到外界环境中以降低芯片结温及器件内部各封装材料的温度,已成为未来功率器件封装设计过程中需要考虑的重要课题。IGBT自动化设备利用X光缺陷检测技术,筛选出合格的半成品,确保产品质量。共晶真空炉厂家精选

高电压等级的SiC器件电场强度达到Si器件的10倍以上。因此,针对高压功率器件的封装需要特殊的设计以满足高压绝缘的要求,如需要开发在高电场环境下仍具有高电压绝缘强度和稳定性的绝缘灌封材料,以隔离水汽、污染物等外界环境。另外,针对灌封过程存在气泡的问题,现有灌封工艺还需要进一步完善。SiC功率器件可以承受更高的工作结温,降低对外部冷却器件的要求,缩小封装器件的体积,使得封装器件更加轻质高效。然而,缺乏适合的高温封装技术体系成为限制SiC器件充分发挥其潜力的至大因素,特别是对于高压大电流应用需求的系统。对于传统硅基功率器件,单热管理部分就占到整个器件封装系统成本的三分之一以上。但随着SiC技术的进步,SiC器件的高温运行能力所带来的优势足以弥补现阶段SiC的成本问题。静态测试真空灌胶自动线厂家供应动态测试IGBT自动化设备可评估器件在高负载情况下的温度和功耗。

采用Sn-Au高温焊料将基板连接到带有翅片的铜底板上,芯片焊盘和基板采用铝键合线连接。将硅凝胶灌入外壳封装并固化。该基板可以从根本上有效降低回路电感,至大问题是附加陶瓷层(SiN)增加了散热热阻。但研究结果表明,该附加陶瓷层也只使芯片结温升高了2℃,影响几乎可以忽略。采用相同原理和结构封装的器件还有很多。如采用金属带进行芯片连接的封装。金属带连接增大了键合线的载流能力。将芯片嵌入到焊接在DBC上的PCB板中,通过键合线将芯片电极连接到PCB板上。通过优化电流回路、驱动位置和栅极连接可以至小化寄生电感。上述器件在具体封装结构方面略有差异,但所采用的封装原理与传统键合线连接封装相同,这种封装形式决定了其单面散热的封装热特性,使得封装器件内部产生的热量几乎只能从芯片一侧的基板和底板传递,形成了单一的散热路径。

IGBR是具有防潮功能的大功率背接触式电阻器,可实现超高额定功率,具有适用于混合组件的微型外壳尺寸。IGBR电阻器具有高额定功率、单一引线接合组装的特性,外壳尺寸从0202到0808不等。典型应用于功率转换器(第三代SiCMOSFET)的栅极电阻器、大功率应用和替代能源等领域。IGBR是节省电源模块空间的完美部件。为什么IGBT模块中需要栅极电阻器?1.通过限制电流影响开关速度;2.限制栅极驱动路径中的噪声;3.限制寄生电感和电容;4.限制对栅极进行充电和放电的电流;5.限制峰值栅极电流以保护驱动器输出级;6.耗散栅极回路中的功率;7.影响开关损耗并防止栅极振荡。通过自动化设备,IGBT模块的工作原理得以实现,确保快速开断和电流流向的精确控制。

为追求更加优异的散热性能,研究人员提出了嵌入式功率芯片封装的双面液体冷却方案。该嵌入式封装由扁平陶瓷框架、嵌入式芯片、介电夹层和沉积金属化层互连组成[84]。将芯片嵌入到具有开槽的陶瓷框架中,并在固化炉中用粘性聚合物将芯片四周进行粘接并固化,形成的平坦表面为平面加工提供了平台。使用聚合物丝网印刷方法在其上涂上介电夹层。通过通孔与芯片的铝金属焊盘相对应,然后在其上沉积金属层,进行图案化,引出芯片正面的功率电极。IGBT自动化设备提高了功率半导体器件封装的一致性和可靠性。共晶真空炉厂家精选

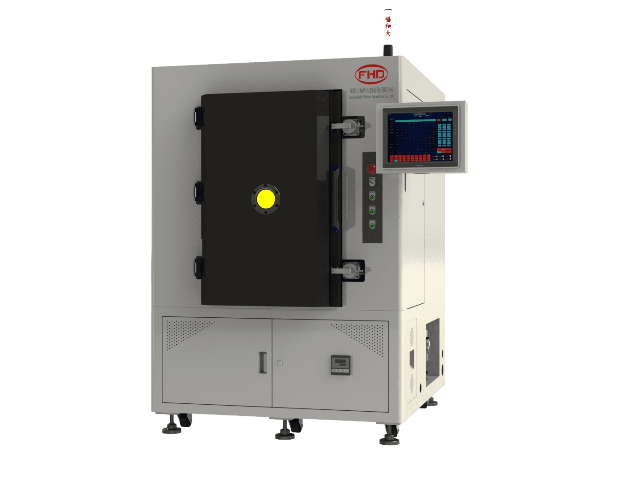

IGBT自动化设备实现了功率半导体器件封装过程中的自动化操作和控制。共晶真空炉厂家精选

IGBT模块封装的流程大致如下:贴片→真空回流焊接→超声波清洗→X-ray缺陷检测→引线键合→静态测试→二次焊接→壳体灌胶与固化→端子成形→功能测试(动态测试、绝缘测试、反偏测试)贴片,首先将IGBT wafer上的每一个die贴片到DBC上。DBC是覆铜陶瓷基板,中间是陶瓷,双面覆铜,DBC类似PCB起到导电和电气隔离等作用,常用的陶瓷绝缘材料为氧化铝(Al2O3)和氮化铝(AlN);真空焊接,贴片后通过真空焊接将die与DBC固定,一般焊料是锡片或锡膏。共晶真空炉厂家精选

上一篇: 河北粉末烧结网带式气氛烤炉厂家

下一篇: 湖北在线式CCS点胶机批发