江苏真空硬化淬火行价

热处理的工艺技术不断发展更新,对加热和冷却技术进行革新,发展至今,出现了真空热处理,可控气氛热处理和形变热处理等,以及创造新的表面热处理工艺等。针对新工艺发展的方向,概括之,主要在“提高工件强度和韧性,增强抗疲劳和耐磨能力,进一步减轻加热中的氧化和脱碳,减少变形,进一步节约能源,减低成本,提高效益,减少污染”等方面努力。真空淬火变形问题,人们普遍认为淬火变形小是真空淬火的优点之一,但在实际生产中并非如此。对于细长的杆和薄的圆形刀具,圆周360°冷却真空炉淬火的变形量远远大于盐浴淬火。在真空炉中淬火时,气体流向对工件的淬火变形具有重要意义。气体流向工件周围,容易导致工件变形,上下方形冷却气体可均匀流经垂直工件,变形较小。为避免工件淬火变形,原则上气体应均匀流经工件,工件不得因自身重量或相互挤压而变形。淬火工艺在现代机械制造工业得到普遍的应用。江苏真空硬化淬火行价

深冷处理,近年来的研究工作表明,模具钢经深冷处理(-196℃),可以提高其力学性能,一些模具经深冷处理后明显提高了使用寿命。模具钢的深冷可以在淬火和回火工序之间进行,也可在淬火回火之后进行深冷处理。如果在淬火、回火后钢中仍保留有残余奥氏体,则在深冷处理后仍需要再进行一次回火。深冷处理能提高钢的耐磨性和抗回火稳定性。深冷处理不仅用于冷作模具,也可用于热作模具和硬质合金。深冷处理技术已越来越受到模具热处理工作者的关注,已开发出专门使用深冷处理设备。不同钢种在深冷过程中的组织变化及其微观机制及其对力学性能的影响,尚需进一步研究。苏州中性淬火参考价气淬即将工件在真空加热后向冷却室中充以高纯度中性气体(如氮)进行冷却。

模具的真空淬火:(1)加热保温时间的选择,保温时间既要确保一定量的碳化物充分溶解,提高奥氏体中的合金含量,为二次硬化峰温度回火时有较明显的硬度回升提供保证,又不能产生过热而影响模具质量。(2)真空回火,采用真空炉(如WZH系列单室正压回火炉)回火的优点:控温准确、均匀;确保加热及保温阶段无氧化;可随炉缓冷,也可充气快冷。冷却过程可充入高纯度N2或高纯度N2与其他还原性气体的混合气(如H2),确保冷却时不氧化、不着色。回火加热速度为0.8min/mm,心部到温后较少保持2h。回火温度视硬度要求定。头一、第二次回火为强制性,第三次回火视技术要求和较终硬度而定,也可以省去。

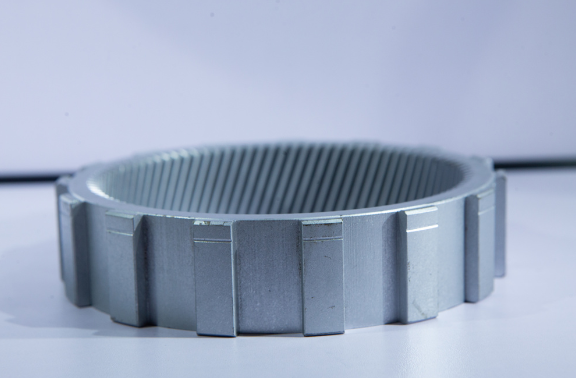

真空淬火可以明显提高工件内部的硬度。真空淬火的原理和功能,真空淬火是一种以金属材料的相变为基础,采用真空环境下的高温快速冷却过程来改善材料性能的热处理方法。与传统淬火相比,真空淬火具有更高的冷却速度和更好的淬火效果,可以有效提高工件的硬度和强度。在真空淬火过程中,首先需要将待处理的金属工件放入真空炉内,并对其进行加热处理,使其达到所需的温度。然后,在一定的时间内对工件进行冷却处理,使得材料内部晶体结构重新排列,形成更加致密的结构,从而提高其硬度和强度。真空高压气冷淬火技术变形小,还有高效、节能、无污染等优点。

真空高压气冷淬火技术:当前真空高压气冷淬火技术发展较快,相继出现了负压(<1×105Pa)高流率气冷、加压(1×105~4×105Pa)。气冷、高压(5× 105~10×105Pa)气冷、超高压一(10×105~20×105Pa)气冷等新技术,不但大幅度提高了真空气冷淬火能力,且淬火后工件表面光亮度好,变形小,还有高效、节能、无污染等优点。真空高压气冷淬火的用途是材料的淬火和回火,不锈钢和特殊合金的固溶、时效,离子渗碳和碳氮共渗,以及真空烧结,钎焊后的冷却和淬火。用6×105Pa高压氮气冷却淬火时、被冷却的负载只能是松散型的,高速钢(W6Mo5Cr4V2)可淬透至70~100mm,高合金热作模具钢(如 4Cr5MoSiV)可达25~100mm。如果需要高的表面质量,工件真空淬火和固溶热处理后的回火和沉淀硬化仍应在真空炉中进行。浙江零件真空硬化淬火价位

淬火可以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等。江苏真空硬化淬火行价

可以减少热处理后的机加工余量,真空热处理因为没有氧化脱碳现象,畸变很少且清洁光亮,所以普遍用于GCr15、W6Mo5Cr4V2、27SiMnMoVA油泵油嘴偶件的真空淬火和真空渗碳,这样可以避免用盐浴炉造成偶件内孔有时因残盐清冼不干净或者用保护气氛造成表面出现黑色组织(脱碳)现象,对于27SiMnMoVA渗碳钢的针阀体来说,它的0.5~0.9mm渗碳层用真空渗碳能得到保证,而用可控气氛炉渗碳较难得到保证。对于柱塞泵等精密液压件来说,用真空淬火可以减少畸变,提高耐磨性,确保工件质量稳定。油泵油嘴偶件及柱塞泵液压件应用真空技术淬火已经几十年了,在提高产品质量上得到了普遍的认可。江苏真空硬化淬火行价

上一篇: 上海回火热处理厂家

下一篇: 浙江高压中性淬火工艺