嘉兴打标装配线厂家供应

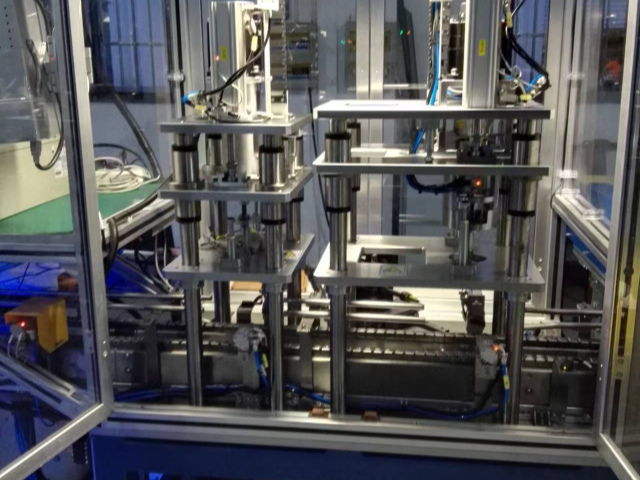

自动化装配线(Automatic Assembly Line),自动化装配线是指从事产品制造后期的各种装配、检测、标示、包装等工序的生产设备。自动化装配线一般是由输送设备和专业设备构成的有机整体,是基于机电、信息、影像、网络于一体的高度自动化装配生产线。自动化装配线所用输送设备,发动机和前后桥等各大总成上线设备,各种油液加注设备,出厂检测设备及各种专门使用(汽车)装配线设备。自动化装配线普遍应用于五金、汽车制造、电动车生产、摩托车生产、自行生产、机械制造等行业。采用自动化装配线可以避免人为因素对产品质量造成的影响。嘉兴打标装配线厂家供应

系统模块设计:1. 显示装配指南,装配指南显示装配工艺、指导图片以及装配物料。系统通过人工选择机型的方式或者直接读取托盘当前工件的机型等信息,系统根据不同的机型显示对应的装配工艺、装配物料以及指导图片,对于压装工位、拧紧工位以及检测工位,系统同时显示对应的压装、拧紧、检测位置。2. 质量数据采集,工件装配质量数据实时采集通过装配线MES及PLC采集质量数据。采集的质量数据范围包括以下方面:压装数据(曲线数据和结果数据)、拧紧数据、试漏数据、台架及测试数据、照相数据(合格/不合格/图片)、称重数据、FTT数据及以加油/抽油/残油量数据,每工位工件过站信息、传感器(空档开关/倒档开关等)检测数据、防错检测数据及所有装配工艺涉及的质量数据等。嘉兴车间流水装配线工作原理自动化装配线通常采用变速箱进行调速控制。

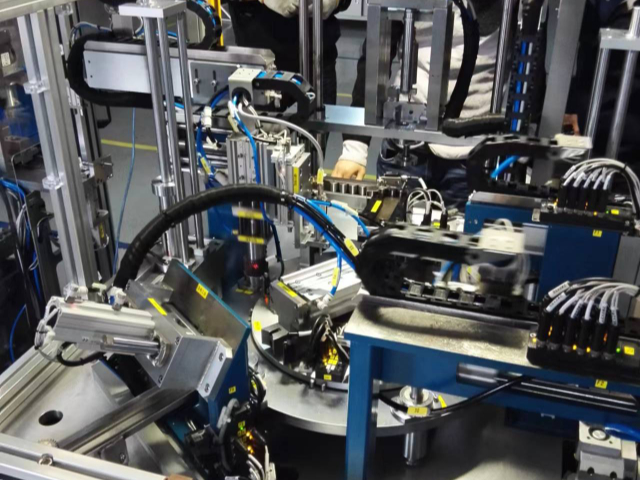

设计理念:弹性应对故障,尽管该企业的自动生产线在很大程度上实现了生产的自动化和智能化,但在实际操作过程中,仍然面临机器人工作站可能出现的异常和故障问题。为了应对这一挑战,生产线在机器人工作站附近配备了降级工位,即人工检修工位。一旦机器人工作站发生故障且无法在短时间内排除,系统就会自动将产品转运至降级工位,待问题排除后,再根据情况安排回到自动生产线上继续后续的生产流程。此方案中的关键设备包括机器人工作站和人工工位,其中机器人工作站负责生产线的主要自动化作业,而人工工位则作为一种灵活应对措施,确保了生产的连续性和灵活性。

装配线 MES 系统架构,系统模块设计:工单接收通知,装配线MES接收到生产订单后,根据生产订单计划开始时间(区分部装开始时间和总装开始时间)通知到对应的装配线的各个工位准备订单生产。在工位的PC机上通过滚动字幕的方式显示订单生产通知。对于不带辊道的部装工位或者上线工位,需要在装配MES中手动选择订单,选择订单根据实际的生产需求和订单完工的信息进行选择,同时系统支持无订单生产,若选择了无订单生产或者订单完工超出了订单计划时或者工厂MES未下达生产订单时,系统给出相应的提示和警示信息。打标机器人用于在产品上打印生产日期、序列号等信息,实现可追溯性。

汽车总装车间的装配过程中,需要投入大量的人员进行手工作业,随着当前社会发展和人力成本逐年增加,少人化和自动化成为总装车间规划的目标和突破点。目前各大主机厂总装车间普遍应用的自动化智能装配有全景天幕自动化装配、风窗自动化装配、轮胎自动化装配,部分主机厂高节拍总装车间已尝试投入仪表自动化装配站、无框车门自动调整站、塑料尾门自动装配站、底盘自动合装以及动力电池自动合装等。总装自动化智能装配方案介绍,主机厂总装车间常规节拍有10JPH、20JPH、30JPH、40JPH,高节拍有60JPH、75JPH,以下自动化智能装配方案以某主机厂60JPH总装产线为例进行介绍。生产自动化装配线可以显著提高制造企业的市场竞争力。嘉兴车间流水装配线工作原理

皮带流水线是一种常见的自动化装配线形式,适用于轻型产品的连续生产。嘉兴打标装配线厂家供应

自动化装配生产线方案的工作流程和应用场景:自动化装配生产线方案的优点,自动化装配生产线方案具有以下优点:高效率:自动化装配生产线能够实现连续生产,大幅度提高生产效率,减少生产时间,降低生产成本。高质量:自动化装配生产线采用先进的检测和控制技术,能够保证产品质量的一致性和稳定性。高灵活性:自动化装配生产线可以根据生产需求进行模块化和定制化设计,灵活应对市场变化和产品更新换代。低成本:自动化装配生产线可以降低人力成本,减少劳动力投入,提高企业的竞争力。嘉兴打标装配线厂家供应

上一篇: 嘉兴车间流水装配线工作原理

下一篇: 无锡电子零件