重庆PVD真空镀膜

磁控溅射由于其优点应用日趋增长,成为工业镀膜生产中主要的技术之一,相应的溅射技术与也取得了进一步的发展。非平衡磁控溅射改善了沉积室内等离子体的分布,提高了膜层质量;中频和脉冲磁控溅射可有效避免反应溅射时的迟滞现象,消除靶中毒和打弧问题,提高制备化合物薄膜的稳定性和沉积速率;改进的磁控溅射靶的设计可获得较高的靶材利用率;高速溅射和自溅射为溅射镀膜技术开辟了新的应用领域,具有诱人的成膜效率和经济效益,实验简单方便。真空镀膜技术是一种新颖的材料合成与加工的新技术,是表面工程技术领域的重要组成部分。重庆PVD真空镀膜

磁控溅射的优势在于可根据靶材的性质来选择使用不同的靶电源进行溅射,靶电源分为射频靶(RF)、直流靶(DC)、直流脉冲靶(DC Pluse)。其中射频靶主要用于导电性较差的氧化物、陶瓷等介质膜的溅射,也可以进行常规金属材料溅射。直流靶只能用于导电性较好的金属材料,而直流脉冲靶介于二者之间,可溅射硅、锗等半导体材料。磁控溅射方向性要优于电子束蒸发,但薄膜质量,表面粗糙度等方面不如电子束蒸发。但磁控溅射可用于多种材料,使用范围广,电子束蒸发则只能用于金属材料蒸镀,且高熔点金属,如W,Mo等的蒸镀较为困难。所以磁控溅射常用于新型氧化物,陶瓷材料的镀膜,电子束则用于对薄膜质量较高的金属材料。重庆PVD真空镀膜在建筑和汽车玻璃上使用真空电镀设备技术,镀涂一层TiO2就能使其变成防雾、防露和自清洁玻璃。

使用磁控溅射法沉积硅薄膜,通过优化薄膜沉积的工艺参数(包括本地真空、溅射功率、溅射气压等),以期用溅射法终后制备出高质量的器件级硅薄膜提供科学数据。磁控溅射法是一种简单、低温、快速的成膜技术,能够不使用有毒气体和可燃性气体进行掺杂和成膜,直接用掺杂靶材溅射沉积,此法节能、高效、环保。可通过对氢含量和材料结构的控制实现硅薄膜带隙和性能的调节。与其它技术相比,磁控溅射法优势是它的沉积速率快,具有诱人的成膜效率和经济效益,实验简单方便。

真空蒸发镀膜是在真空室中,加热蒸发容器待形成薄膜的原材料,使其原子或者分子从表面气化逸出,形成蒸汽流,入射到衬底或者基片表面,凝结形成固态薄膜的方法。真空蒸发镀膜法,设备比较简单、容易操作、制成的薄膜纯度高、质量好、膜厚容易控制,成膜速率快,效果高。在一定温度下,在真空当中,蒸发物质的蒸气与固体或液体平衡过程中所表现出的压力, 称为该物质的饱和蒸气压。此时蒸发物表面液相、气相处于动态平衡,即到达液相表面的分子全部粘接而不离开,并与从液相都气相的分子数相等。物质的饱和蒸气压随温度的上升而增大,在一定温度下,各种物质的饱和蒸气压不相同,且具有恒定的数值。相反,一定的饱和蒸气压必定对应一定的物质的温度。真空镀膜所采用的方法主要有蒸发镀、溅射镀、离子镀、束流沉积镀以及分子束外延等。

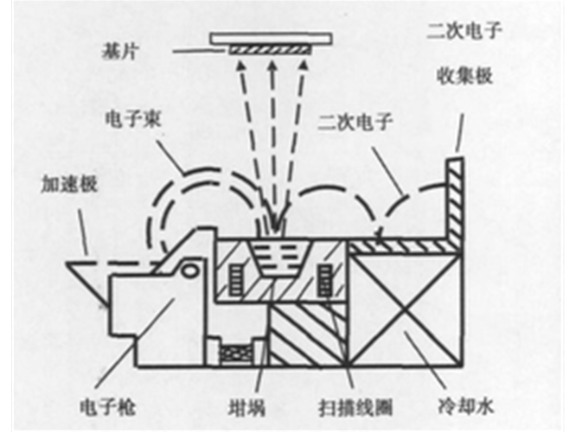

真空镀膜:电子束蒸发可以蒸发高熔点材料,比起一般的电阻加热蒸发热效率高、束流密度大、蒸发速度快,制成的薄膜纯度高、质量好,厚度可以较准确地控制,可以普遍应用于制备高纯薄膜和导电玻璃等各种光学材料薄膜。电子束蒸发的特点是不会或很少覆盖在目标三维结构的两侧,通常只会沉积在目标表面。这是电子束蒸发和溅射的区别。常见于半导体科研工业领域。利用加速后的电子能量打击材料标靶,使材料标靶蒸发升腾。较终沉积到目标上。在真空中把金属、合金或化合物进行蒸发或溅射,使其在被涂覆的物体上凝固并沉积的方法,称为真空镀膜。重庆PVD真空镀膜

真空镀膜机真空压铸工艺采用钛合金单独装料,感应壳式熔炼。重庆PVD真空镀膜

真空镀膜技术与湿式镀膜技术相比较,具有下列优点:薄膜和基体选材普遍,薄膜厚度可进行控制,以制备具有各种不同功能的功能性薄膜。在真空条件下制备薄膜,环境清洁,薄膜不易受到污染,因此可获得致密性好、纯度高和涂层均匀的薄膜。薄膜与基体结合强度好,薄膜牢固。干式镀膜既不产生废液,也无环境污染。真空镀膜技术主要有真空蒸发镀、真空溅射镀、真空离子镀、真空束流沉积、化学气相沉积等多种方法。除化学气相沉积法外,其他几种方法均具有以下的共同特点:各种镀膜技术都需要一个特定的真空环境,以保证制膜材料在加热蒸发或溅射过程中所形成蒸气分子的运动,不致受到大气中大量气体分子的碰撞、阻挡和干扰,并消除大气中杂质的不良影响。重庆PVD真空镀膜

广东省科学院半导体研究所成立于2016-04-07,位于长兴路363号,公司自成立以来通过规范化运营和高质量服务,赢得了客户及社会的一致认可和好评。公司主要产品有微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务等,公司工程技术人员、行政管理人员、产品制造及售后服务人员均有多年行业经验。并与上下游企业保持密切的合作关系。依托成熟的产品资源和渠道资源,向全国生产、销售微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务产品,经过多年的沉淀和发展已经形成了科学的管理制度、丰富的产品类型。广东省科学院半导体研究所本着先做人,后做事,诚信为本的态度,立志于为客户提供微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务行业解决方案,节省客户成本。欢迎新老客户来电咨询。

上一篇: 广东智能磁控溅射用途

下一篇: 山东反应磁控溅射仪器