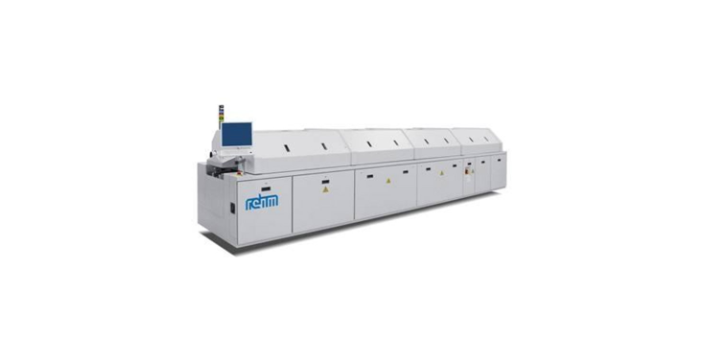

内蒙线路板回流焊

回流焊技术可以减少焊接缺陷。由于回流焊可以实现精确的温度控制,因此可以减少焊接过程中的氧化、虚焊、桥接等缺陷。这对于高精密度的半导体产品尤为重要,因为这些产品对焊接质量的要求非常高。回流焊技术可以适应多种元器件。由于回流焊的焊接温度较低,因此可以适用于各种类型的表面贴装元件,包括陶瓷电容、铝电解电容、二极管、三极管等。这使得回流焊技术在半导体制造过程中具有很高的灵活性。回流焊技术具有环保优势。由于回流焊的焊接温度较低,因此产生的废气和废水较少。此外,回流焊使用的焊接材料通常含有较低的有害物质,对环境的影响较小。现代化的回流焊炉应具备精确的温度控制和稳定的加热曲线,以确保焊接质量的稳定性。内蒙线路板回流焊

全热风回流焊技术可以实现对焊接过程中的温度、时间、气流等参数的精确控制,从而提高了产品的可靠性。全热风回流焊可以实现对电子元器件与电路板之间的精确对准,避免了因对准不准确而导致的产品故障。此外,全热风回流焊还可以实现对焊接过程中的氧气、水分等有害物质的有效控制,减少了产品在使用过程中的故障率,进一步提高了产品的可靠性。全热风回流焊技术可以实现对焊接过程中的温度、时间、气流等参数的精确控制,从而适应多种元器件的焊接。全热风回流焊可以实现对不同材料、不同尺寸、不同形状的电子元器件进行焊接,满足了多样化的生产需求。此外,全热风回流焊还可以实现对焊接过程中的氧气、水分等有害物质的有效控制,保证了各种元器件的焊接质量。无孔回流焊结构台式真空回流焊在真空环境下进行焊接,能够有效减少有害气体的排放,降低对环境的污染。

导轨回流焊具有很高的灵活性,可以适应各种不同类型的电路板和电子元器件的焊接需求。导轨回流焊可以根据电路板的尺寸和形状设计不同的焊接轨道,实现对不同类型电路板的快速、准确的焊接。同时,导轨回流焊还可以根据电子元器件的大小和形状调整焊接参数,实现对不同类型电子元器件的高质量焊接。这种高度的灵活性使得导轨回流焊能够满足现代电子产品多样化、个性化的生产需求。导轨回流焊的设备结构简单,易于维护。由于导轨回流焊采用了自动化的生产方式,设备的运动部件较少,故障率低。同时,导轨回流焊的设备采用了先进的温度控制和运动控制技术,使得设备的运行更加稳定可靠。这种易于维护的特点使得导轨回流焊的设备投资回报率高,有利于企业降低成本,提高竞争力。

多温区回流焊可以提高生产效率。在传统的单温区回流焊过程中,由于焊接温度是固定的,因此对于不同材料和组件的焊接时间也是固定的。这就意味着,当需要焊接不同材料和组件时,需要更换不同的焊接参数,从而导致生产时间的延长。而多温区回流焊通过将整个焊接过程分为多个温度区域,可以根据不同材料和组件的特性,精确控制各个温度区域的焊接时间,从而实现对生产效率的提高。此外,多温区回流焊还可以实现并行焊接,即在同一时间内,可以对多个组件进行焊接,进一步提高生产效率。双轨道回流焊技术可以实现两个加热区域的单独控制。

真空回流焊炉能够减少有害气体的排放。在传统的焊接过程中,焊接材料中的气体会在高温下膨胀,形成气泡。这些气泡在焊接过程中破裂后,会产生大量的有害气体,如臭氧、氮氧化物等。这些有害气体对环境和人体健康都有很大的危害。而在真空回流焊炉中,由于真空环境的存在,气体无法在焊接过程中膨胀,从而减少了有害气体的产生。真空回流焊炉能够减少废品的产生。由于真空回流焊炉能够有效地提高焊接质量,减少废品的产生,从而减少了废品处理过程中对环境的污染。据统计,使用真空回流焊炉进行焊接,废品处理过程中产生的污染物可以降低到传统焊接方法的1/3甚至更低。回流焊炉的维护和保养非常重要,定期清洁和更换炉内的滤网和过滤器,以确保设备的正常运行。双轨道回流焊选择

与传统的波峰焊、热风回流焊等焊接方法相比,台式真空回流焊的环保性能更好。内蒙线路板回流焊

抽屉式回流焊可以减少焊接缺陷。由于抽屉式回流焊可以实现精确的温度控制,从而确保焊接过程中的热应力和热变形较小化,减少焊接缺陷的发生。此外,抽屉式回流焊还可以实现无铅焊接,从而提高产品的环保性能。抽屉式回流焊可以提高产品可靠性。由于抽屉式回流焊可以实现精确的温度控制,从而确保焊接过程中的热应力和热变形较小化,提高产品的可靠性。此外,抽屉式回流焊还可以实现无铅焊接,从而提高产品的环保性能。抽屉式回流焊可以减少维修成本。由于抽屉式回流焊具有较高的焊接质量和可靠性,可以减少产品的返修率和报废率,从而降低维修成本。此外,抽屉式回流焊还可以实现自动化生产,减少人工操作,从而降低维修成本。内蒙线路板回流焊

上一篇: 银川超高速模块贴片机

下一篇: 哈尔滨全新贴片机