无锡功能监测介绍

刀具监测技术主要可以分为两大类:直接监测方法和间接监测方法。直接监测方法通常是通过使用光学或触觉传感器直接观察刀具的磨损情况。这种方法精度高,但必须进行停机检测,时间成本较高,因此不适用于工业生产。间接监测方法则是通过监测与刀具磨损或破损密切相关的传感器信号,如振动、切削力、电流功率和声发射等,并利用建立的数学模型间接获得刀具磨损量或刀具破损状态。这种方法可以在机床加工过程中持续进行,不影响加工进度,因此更适用于在线监测。其中,基于振动的监测法是一种常用的间接监测方法。切削过程中,振动信号包含丰富的与刀具状态密切相关的信息。通过测量和分析振动信号,可以有效地监测刀具的磨损和破损情况。此外,切削力监测法也是一种常用的间接监测方法。加工过程中,切削力会随着刀具状态变化而改变,因此通过监测切削力的变化也可以有效地判断刀具的状态。总的来说,刀具监测技术对于确保加工质量和提高生产效率具有重要意义。在实际应用中,应根据具体的加工需求和条件选择合适的监测方法和技术。通过转速传感器和位置传感器监测,可以确保电机的转速和位置满足控制要求,提高电机的运动精度。无锡功能监测介绍

数控机床刀具健康状态监测是一项关键的技术,它涉及对刀具的振动、温度、电流等参数的实时监测和分析,以预测刀具的故障状态并判断其使用寿命,从而及时采取措施,避免刀具故障对生产造成影响。这种监测技术的实施,可以有效提高数控机床的生产效率和生产质量,降低生产成本和维护成本,并保障生产安全。刀具磨损是数控机床运行过程中的常见问题,而刀具磨损在线监测技术通过传感器实时感知刀具状态并采集数据,经过处理分析后可以判断刀具磨损程度,并提供预警信息。常用的刀具磨损监测传感器包括力传感器、位移传感器和振动传感器。数据分析与算法是刀具磨损在线监测技术的**,通过处理和分析传感器采集的数据,可以预测刀具的寿命。此外,刀具在加工过程中可能会遇到多种磨损方式,如磨粒磨损、粘结磨损和扩散磨损等。这些磨损方式都会对刀具的健康状态造成影响,因此需要通过监测技术及时发现并处理。综上所述,数控机床刀具健康状态监测技术是一项综合了传感器技术、数据分析与算法等多个领域的先进技术。它的应用可以显著提高数控机床的运行效率和加工质量,降低生产成本,是现代制造业不可或缺的一部分。嘉兴非标监测数据电机监测广泛应用于各个领域,如能源、交通运输、家用电器等。

基于数据的故障检测与诊断方法能够对海量的工业数据进行统计分析和特征提取,将系统的状态分为正常运行状态和故障状态。故障检测是判断系统是否处于预期正常运行状态,判断系统是否发生异常故障,相当于一个二分类任务。故障诊断是在确定发生故障的时候判断系统处于哪一种故障状态,相当于一个多分类任务。因此,故障检测和诊断技术的研究类似于模式识别,分为4个的步骤:数据获取、特征提取、特征选择和特征分类。1)数据获取步骤是从过程系统收集可能影响过程状态的信号,包括温度、流量等过程变量;2)特征提取步骤是将采集的原始信号映射为有辨识度的状态信息;3)特征选择步骤是将与状态变化相关的变量提取出来;4)特征分类步骤是通过算法将前几步中选择的特征进行故障检测与诊断。在大数据这一背景下,传统的基于数据的故障检测与诊断方法被广泛应用,但是,这些方法有一些共同的缺点:特征提取需要大量的知识和信号处理技术,并且对于不同的任务,没有统一的程序来完成。此外,常规的基于机器学习的方法结构较浅,在提取信号的高维非线性关系方面能力有限。

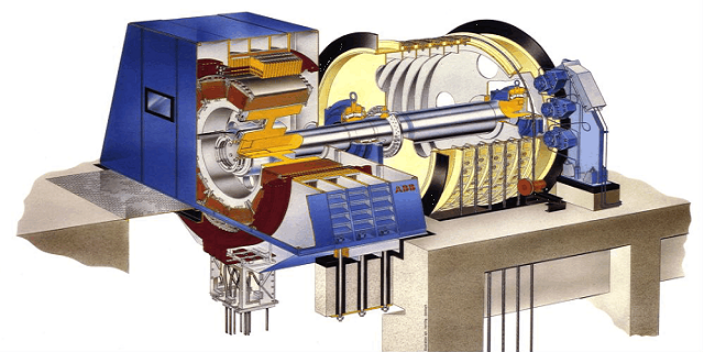

电机状态监测技术是一种综合性的技术,需要综合运用各种监测方法和手段,以实现对电机状态的了解和掌握。通过电机状态监测技术,可以及时发现并处理潜在问题,提高设备的可靠性和生产效率,降低维护成本,为企业创造更大的经济效益。还有一些基于数学模型和人工智能的故障诊断方法,如基于神经网络的故障诊断、基于支持向量机的故障诊断等。这些方法主要是利用电机的数学模型或历史数据,结合机器学习、深度学习等人工智能技术,对电机的状态进行估计和预测。电机状态监测是确保电机正常运行和延长其使用寿命的关键技术。通过综合运用各种监测方法和手段,可以及时发现并处理潜在问题,提高设备的可靠性和生产效率。同时,电机状态监测技术还可以为设备的预测性维护和优化运行提供有力支持。振动和噪声监测:电机在运行时会产生振动和噪声,如果振动过大或噪声异常,可能意味着电机故障或性能下降。

统计法:通过收集与刀具寿命相关的数据,并进行统计分析来预测寿命,常用的统计方法包括生存分析法、回归分析法等。物理模型法:基于物理原理建立刀具寿命预测模型,通过对切削过程中的载荷、温度、磨损等特征进行建模和分析来推算刀具的使用寿命。机器学习方法:利用大量数据进行训练,建立刀具寿命的预测模型,具有较高的灵活性和准确性。故障预警:通过对监测数据的分析,预测刀具可能出现的故障,如断裂、崩刃等,并及时发出预警,以便操作人员及时采取措施,避免故障对生产造成影响。此外,为了提高监测与预测的准确性和可靠性,还需要注意以下几点:选择合适的监测设备和传感器:确保设备具有足够的精度和稳定性,能够准确反映刀具的工作状态。优化数据处理和分析算法:提高数据处理的速度和准确性,同时开发更加先进的预测算法,以提高预测的精度和可靠性。加强人员培训和管理:确保操作人员能够熟练掌握监测设备的使用和维护方法,同时加强对监测数据的分析和解读能力。综上所述,数控机床刀具的监测与预测是一个综合性的技术领域,需要综合运用多种技术手段和管理措施来确保机床的高效、稳定运行。通过采集电机的噪声信号,可以分析电机的运行状况,判断是否存在异常噪声或故障。常州旋转机械监测控制策略

部署和维护电机监测系统可能需要昂贵的设备和专业知识,这将对一些小型或预算有限的应用造成挑战。无锡功能监测介绍

电机监测还可以提高工厂的安全性。在一些涉及高温、高压、易燃易爆等危险因素的工厂中,电机的安全运行至关重要。通过电机监测,可以及时发现并处理电机故障,避免因电机故障引发的安全事故。为了实现有效的电机监测,工厂需要采用先进的监测技术和设备,如振动传感器、温度传感器、电流电压监测仪等。同时,还需要建立完善的监测系统和数据分析平台,对电机运行数据进行实时采集、传输和分析。通过这些措施,工厂可以实现对电机的***监测和精细化管理,提高生产效率和产品质量,降低维护成本和能源消耗,确保工厂的安全稳定运行。 无锡功能监测介绍

上一篇: 宁波稳定监测方案

下一篇: 无锡汽车监测控制策略