南通国产动力总成测试标准

利用上海盈蓓德科技开发的β-Star贝塔星监诊系统监控电驱动总成在整个耐久试验测试过程中的工作状态,包括振动加速度、转速、扭矩和油温。研究设备监测的故障变化与理论分析结果是否一致,能为产品的研发提供可靠的依据。利用振动传感器测得的振动信号,通过信号转换,可将时域谱转换成基于转速同步化的阶次谱,便于故障分析;利用齿轮与轴承的故障类型具有典型的故障特征,能够分析出故障位置;利用实时的振动幅值变化与限值的比较,设置报警或停机的策略,避免样品的过度损坏。通过动力总成耐久性测试可以确保产品符合相关法规,顺利进入市场。南通国产动力总成测试标准

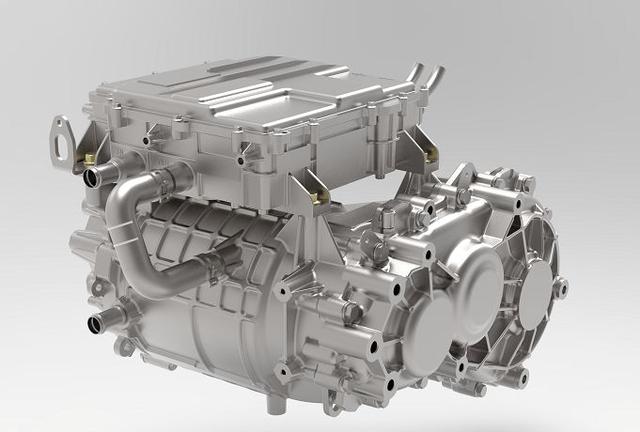

案例展示了动力总成测试在不同类型车辆和应用场景中的重要性和具体实施方法。混合动力汽车动力总成匹配测试某款混合动力汽车在研发过程中,需要对发动机、电动机和变速器的协同工作进行精确匹配。在台架上,对不同动力源的组合进行了多种工况的测试,包括起步、加速、匀速行驶和制动能量回收等。道路测试中,重点关注了动力切换的平顺性、燃油经济性以及电池的充电状态。通过反复测试和调整控制参数,实现了混合动力系统的高效运行,提高了车辆的整体性能和燃油经济性。温州电机动力总成测试设备动力总成需要进行特定的性能测试,如最高车速、动力性能试验、道路循环工况试验以及耐久工况试验等。

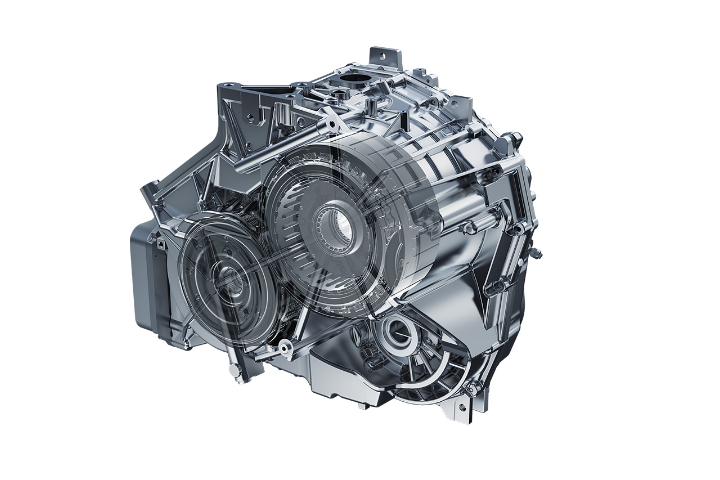

评估发动机在不同工况下的燃油经济性。排放测试:检测发动机的尾气排放是否符合环保标准。传动系统测试:传动效率测试:测量传动系统的能量传输效率,包括传动损失和能量转换效率。换挡平顺性测试:评估传动系统换挡的舒适性和平顺性,包括换挡时间、换挡冲击等指标。噪声振动测试:检测传动系统和整车的噪声和振动水平,确保其在可接受范围内。整车性能测试:动力性测试:包括最高车速、加速性能(如0-100km/h加速时间)、最大爬坡度等指标的测试。制动性能测试:评估整车的制动性能,包括制动距离、制动稳定性等指标。悬挂系统测试:检测整车的悬挂系统性能,包括悬挂刚度、减震效果等指标。

推动技术创新与产业升级技术验证:动力总成测试是验证新技术、新材料和新工艺的重要手段。通过测试,可以评估这些创新元素对动力总成性能的影响,为汽车工程领域的技术创新提供有力支持。产业升级:随着汽车产业的不断发展,动力总成测试技术的不断提升也将推动整个产业的升级和转型。例如,智能化测试设备和传感器技术的应用将提高测试的效率和准确性,进一步推动汽车工业的智能化和自动化发展。评估动力总成的燃油经济性,有助于降低汽车的油耗和碳排放,满足节能环保的要求。这对于提升汽车的市场竞争力和品牌形象具有重要意义。动力总成测试测得的振动信号,通过信号转换,可将时域谱转换成基于转速同步化的阶次谱,便于故障分析。

测试成本高:耐久性测试通常需要长时间、高负荷的运行,且需要专业的测试设备和场地,因此测试成本相对较高。测试周期长:由于耐久性测试需要模拟长时间的使用情况,因此测试周期较长,可能会影响产品的上市时间和市场响应速度。测试复杂性高:现代汽车的动力总成系统越来越复杂,包括发动机、变速器、传动系统等多个部件,且相互之间的耦合关系紧密,这使得耐久性测试的复杂性和难度**增加。测试结果受多种因素影响:耐久性测试结果可能受到多种因素的影响,如测试方法、测试条件、测试设备等,因此需要严格控制测试过程中的各种因素,以确保测试结果的准确性和可靠性。在电驱动动力总成或变速箱的开发过程中,研发部门通过大量的耐久性测试来预测产品的工作寿命。嘉兴智能动力总成测试方法

动力总成耐久性测试通常需要长时间、高负荷的运行,且需要专业的测试设备和场地,因此测试成本相对较高。南通国产动力总成测试标准

变速器故障换挡困难:可能由于离合器打滑、变速器油液不足或变质、变速器内部零件磨损等原因引起。异响和振动:可能由于齿轮磨损、轴承损坏或传动轴不平衡等原因导致。传动系统故障传动轴故障:可能表现为传动轴异响、振动或断裂,通常由传动轴不平衡、轴承损坏或连接件松动引起。驱动桥故障:可能由于差速器损坏、半轴断裂或轮毂轴承故障等原因导致车辆行驶异常。三、故障识别的重要性确保行车安全:及时发现并修复动力总成中的故障,可以防止因故障导致的车辆失控或事故,保障驾驶员和乘客的生命安全。延长使用寿命:通过定期测试和故障识别,可以及时发现并处理潜在问题,减少因长期运行导致的磨损和损坏,延长动力总成的使用寿命。降低维修成本:早期发现故障并进行维修可以避免故障扩大和恶化,减少因大规模维修或更换部件而产生的费用。南通国产动力总成测试标准

上一篇: 上海涡轮增压器动力总成测试咨询报价

下一篇: 嘉兴基于振动分析的刀具状态监测方案