专业工厂布局规划专业团队

进行工厂布局规划的生产流程分析是确保工厂布局满足生产需求和优化效率的关键步骤。以下是生产流程分析的主要步骤:数据收集:收集与当前生产流程相关的数据,包括生产订单、生产时间、产量、原材料使用、设备利用率等信息。流程图绘制:制作当前生产流程的流程图,以可视化每个工序、材料流动和设备的位置。这可以通过现场观察、员工访谈和文档审查来完成。分析生产步骤:仔细分析每个生产步骤,包括工序的顺序、持续时间、人员和设备的参与以及任何可能的瓶颈。浪费识别:识别生产流程中的浪费,如等待时间、运输、过度生产、库存积压等。这可以使用精益制造原则来帮助确定。效率评估:评估当前生产流程的效率,包括生产能力、生产周期、产品质量和资源利用情况。目标制定:基于分析结果,确定工厂布局规划的目标。这可以包括提高生产效率、降低成本、减少浪费、提高质量等。布局优化:基于目标,开始优化工厂布局。这可能涉及重新安排设备、工作站、原材料存储和流动路线,以优化生产流程。数字化仿真:使用数字化仿真工具模拟新的布局,以验证其效果,并检查是否解决了识别的问题。通过仿真可以测试不同的布局变化,以确定方案工厂即智能生态系统:我们构建工厂成为智能生态系统,实现资源的智能分配。专业工厂布局规划专业团队

在工厂规划中需要收集、分析和使用多种数据以支持决策和优化。产能数据:了解工厂的产能、目前产能利用率以及各个生产线或工作站的产能。需求数据:分析市场需求和客户订单。工艺数据:详细了解产品制造工艺,包括生产步骤、所需材料、设备和工时。库存数据:跟踪原材料、半成品和成品的库存水平。资源数据:包括设备、工具、劳动力和能源等资源的可用性和利用率。运输数据:考虑原材料和成品的运输方式、时间和成本。环境数据:考虑环保因素,如废物处理、能源效率和排放控制。质量数据:了解产品质量要求和质量控制参数。安全数据:关注工厂内的安全标准和事故数据,以确保员工安全。成本数据:包括生产成本、能源成本、劳动力成本、设备维护成本等。工作站数据:分析各个工作站的效率、产能和生产质量。地理数据:了解工厂的地理位置,包括地形、气候和交通情况。市场趋势数据:考虑市场趋势、竞争对手情况和行业动态。技术数据:了解新技术和自动化工具的可用性。员工数据:包括员工技能、培训需求和劳动力市场的情况。维护数据:关于设备维护和保养的历史数据,以支持设备可靠性和可用性。投资数据:计划未来的投资,包括新设备、技术升级和工厂扩建的成本和时间表.工厂设施布局规划案例优化生产流程,提高效率,我们是工厂布局规划的顾问。

工厂规划的深刻底层原理和洞见在于其本质是关于优化资源配置和价值创造的艺术。资源优化的关键是流动性:在工厂规划中,关键的原理是资源的流动性。资源包括原材料、信息、人员和能源。流动性的提高能够减少等待时间、降低库存成本,并加速生产过程。信息流与物质流的融合:工厂规划应该将信息流和物质流融为一体。实时的数据收集和分析将信息流与物质流相结合,使生产过程更智能、高效。变革思维的重要性:工厂规划需要跳出传统思维,采用变革思维。这包括采用新技术、新材料和新生产方法,以实现质的飞跃。员工参与是不可或缺的:员工是工厂规划的关键组成部分。他们的参与和反馈是持续改进的动力。员工应该被视为问题解决者和创新者,而不只是执行者。可持续性是生存之道:工厂规划需要将可持续性视为生存之道。资源的节约、废物的减少和环境的保护是未来的发展趋势。灵活性胜于刚性:工厂规划应该注重灵活性,而不是刚性。灵活性意味着能够迅速适应变化,包括市场需求和生产工艺的变化。数据是新的黄金:数据是工厂规划的黄金。通过数据分析,可以实现精细化管理和预测性维护,提高效率和降低成本。持续学习和改进:工厂规划是一个不断学习和改进的过程.

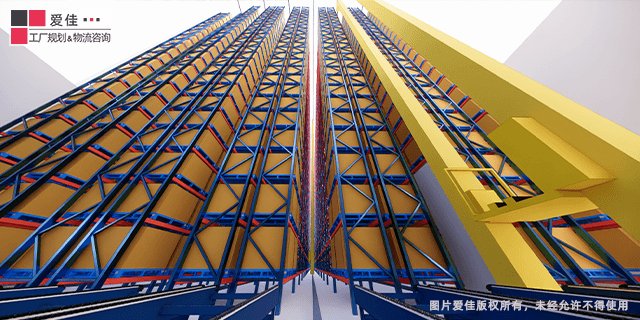

在工厂布局规划中,有一些实际的细节经验可以帮助你更好地进行规划和优化。以下是一些有用的经验:了解生产流程:在开始布局规划之前,深入了解生产流程,包括原材料进料、加工、装配、包装和出货等各个环节。考虑材料流动:着重考虑材料的流动路径。确保原材料和半成品能够顺畅地流向各个生产环节,避免不必要的运输和等待时间。优化工作站布局:确保工作站布局合理,减少员工在工作站之间的行走和移动。采用人因工程原则,使工作站符合员工的人体工程学需求。考虑安全和紧急情况:在布局规划中考虑安全性和应急情况。考虑环境因素:考虑环境因素,如温度、湿度、气味和噪音。根据产品特性和员工需求,选择适当的工厂环境。空间利用:有效利用工厂空间,考虑存储区域、货架、堆垛机和流动架等设备,以大幅地减少库存占用的空间。标记和标识:使用清晰的标记和标识。持续改进:布局规划不是一次性的任务。建立一个持续改进的文化,鼓励员工提出改进建议,以不断优化工厂布局。流程可视化:使用价值流映射等工具来可视化生产流程,识别瓶颈和浪费,并提出改进方案。灵活性:考虑工厂布局的灵活性。随着市场需求和产品变化,能够迅速调整工厂布局是重要的.跨学科合作,融合不同领域的专业知识,打造精益工厂布局。

SystematicLayoutPlanning(SPL)是一种在工厂布局规划中广泛应用的系统性方法。它通过一系列有序的步骤来优化工厂的物理布局,以实现生产效率的提高、资源利用的优化和工作环境的改善。以下是SPL在工厂布局规划中的应用概述:数据收集:SPL的第一步是收集有关工厂的各种数据,包括生产流程、设备配置、材料流动、人员需求等。这些数据提供了布局规划的基础。目标设定:根据工厂的目标和需求,制定布局规划的具体目标。这可能包括提高产能、降低运营成本、减少物料处理时间等。草图设计:基于数据和目标,进行初步的草图设计,考虑不同工作区域和设备的位置。这一阶段通常涉及手绘或计算机辅助设计。评估和比较:SPL使用不同的评估指标,如运输距离、物料流畅性、工人效率等,来比较不同的布局方案。这有助于选择适合方案。细化设计:一旦选择了适合方案,就可以进行更详细的设计,包括确切的设备位置、工作站布置和通道设计。这需要考虑到操作流程、人员安全和设备互操作性。实施计划:制定工厂布局实施计划,包括时间表、预算和资源分配。确保布局规划的顺利执行。监测和改进:一旦新布局实施,需要持续监测其性能并进行改进.智能布局,制造业的未来:我们的智能布局是制造业未来的精妙体现。生产布局规划设计院

创新永无止境:我们鼓励创新,建立创新文化,让您的工厂不断进步。专业工厂布局规划专业团队

进行新工厂布局规划需要经过一系列科学的步骤和方法。明确目标和需求:首先,明确新工厂的目标和需求,包括产能、产品类型、质量标准、安全要求和环境考虑。数据收集和分析:收集有关生产流程、设备、人员、材料流动和工作站的详细数据。使用数据分析工具,如价值流映射、工序分析和流程分析,以深入了解现有流程的优点和问题。流程优化:基于数据分析的结果,优化生产流程,识别并消除浪费、瓶颈和不必要的步骤。引入精益制造原则,以大幅地提高价值流的流畅性。工作站设计:设计工作站,以确保员工的工作负荷合理分配。使用人因工程原则,优化工作站的布局和设备。设备配置:选择适当的生产设备,以满足产能需求和减小运输距离。布局设计:根据流程分析、工作站设计和设备配置,制定适合的工厂布局方案。考虑物料流动、通道设计、消防安全等因素。模拟和验证:使用模拟工具来模拟不同的布局方案,评估它们的性能,包括生产效率、材料流动和员工效率。变更管理:管理布局变更,包括员工的培训和适应,以确保平稳过渡到新工厂布局。性能度量和监控:建立性能度量指标,监控新工厂的运行,识别改进机会。定期评估布局的效果,根据需要进行调整和改进。专业工厂布局规划专业团队

上一篇: 工厂设备布局规划设计院

下一篇: 工厂精益布局规划顾问