外壳组装兼容设备厂商

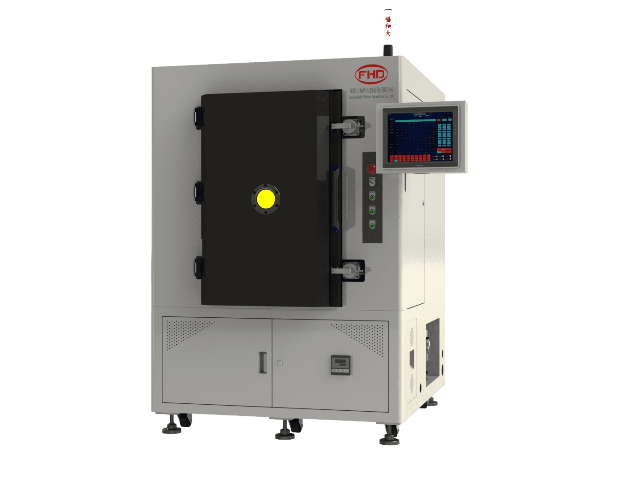

BeO的热导率虽与AlN相当,但热膨胀系数过高,且BeO粉体有毒性,吸入人体后会导致慢性铍肺病,世界上大多数国家早已停止使用BeO。相比而言,AlN陶瓷基板具有高的导热性(理论值319W/(m·K))与Si等半导体材料较匹配的热导率、宽的操作温度(工作温度范围和耐高温方面)和优良的绝缘性能,在大功率电力半导体模块、智能功率组件、汽车电子、高密度封装载板和发光二极管(LED)等方面有很好的发展前景,是先进集成电路陶瓷基板重要的材料之一。AlN基板金属化技术主要有厚膜法(TFC)、薄膜法(DPC)、直接覆铜法(DBC)及活性金属钎焊法(AMB)等方法。动态测试IGBT自动化设备可用于验证器件的可控性和稳定性。外壳组装兼容设备厂商

半导体技术的进步极大地促进了电力电子器件的发展和应用。过去几十年里,在摩尔定律的“魔咒”下,半导体芯片尺寸不断减小,使得在同样的空间体积内可以集成更多的芯片,实现更多的功能和更强大的处理能力,为进一步提高功率密度提供了可能。另一方面,芯片尺寸的缩小也增加了芯片散热热阻,降低了热容,使得芯片结温升高,结温波动更加明显,影响功率模块的可靠性。功率半导体作为电力电子系统的主要组成部分,已经普遍应用到生活、交通、电力、工业控制、航空航天、舰船等领域。江苏专业工业模块自动组装线自动化设备的使用提高了IGBT模块封装工艺的一致性和可靠性。

键合线与半导体器件间存在材料热膨胀系数的不匹配,使得线键合处往往成为易失效位点,甚至出现裂纹或者松动,导致接触不良,使键合点处的接触热阻增大,温度升高,加速该点的失效。无键合线单面散热器件芯片与基板的连接与键合线连接器件相同。无键合线面互连封装降低了封装寄生电感和电阻,大的接触面积增强了传热。上述封装结构只能通过由芯片底部的陶瓷基板和底板构成的路径进行散热。目前键合线连接的硅基器件单面散热封装结构已接近其散热极限,硅芯片的工作结温也接近其承受上限,严重影响了器件的性能,更限制了具有更高温度运行能力的SiC器件的性能。从散热的角度看,功率器件产生的热量只能通过底面传递,限制了其散热性能。在目前封装材料性能和封装工艺暂时无法取得较大改善的情况下,通过创新结构布局和设计,优化散热路径,是解决功率器件封装散热的有效方案。

4种AlN基板可靠性测试(冷热冲击):对4种AlN覆铜基板循环进行冷热冲击热循环实验,条件为在-55℃~150℃,每个温度保温30min,5s内完成到155℃温度转换,循环次数为100cycles、500cycles、1000cycles、1500cycles。可得AMB法制备的AlN覆铜板耐热冲击次数明显高于其他制备工艺。AlN覆铜板耐热冲击主要的失效模式为金属层剥离和AlN陶瓷基板开裂。对于DPC基板,在200次冷热循环后,金属层与AlN完全剥离,剥离强度为0。AlN厚膜覆铜板,在500次冷热循环后,金属层有局部剥离,剥离强度降为百分之二十。DBC基板在1000次冷热循环后,剥离强度降低了20%,但去除金属层,通过超声波扫描显微镜探测,与铜结合边缘处AlN基板有微裂纹,这是由于金属Cu和AlN的热膨胀系数差别大,两者在高温急速降温过程中,材料内部存在大量的热应力,而导致开裂。AMB基板在1500次冷热循环后,金属层剥离力无下降现象,陶瓷表面无微裂纹。由于金属层与AlN陶瓷之间有刚度较低的活性钎料过渡层,可以避免大量的热应力形成而造成的AlN陶瓷基板微裂纹产生。IGBT自动化设备确保封装过程中IGBT模块的稳定性和可靠性。

目前商用的SiC肖特基二极管受限于传统塑料封装形式,其额定工作结温上限只能达到175℃。现有SiC器件的封装仍主要采用焊接封装,考虑到芯片绝缘和隔离外界环境的目的,封装模块内部灌封有完全覆盖芯片表面的热导率较低的硅凝胶,硅凝胶上层为空气,该封装形式也使得这种从上向下的热传导成为芯片产生热量的散热通道。为了充分利用SiC器件高结温的优势,发挥SiC器件的潜力,开发新的便于芯片散热的封装结构,为芯片封装提供高效的散热路径,达到降低芯片结温,提升器件整体性能的目的,非常有必要改进现有的传统功率器件封装技术,开发新型功率器件封装结构。由此,通过增加封装器件的散热路径来提高器件散热能力的方法也就很自然的被提出。在自动贴片过程中,IGBT自动化设备能够高效地完成芯片的贴装工作。广东高精度IGBT自动化设备

IGBT自动化设备利用X光缺陷检测技术,筛选出合格的半成品,确保产品质量。外壳组装兼容设备厂商

采用烧结银工艺将芯片倒装烧结到DBC基板上,芯片背面采用铜夹连接,铜夹上连接散热器,形成芯片上表面的热通路。采用聚合物热界面材料在模块的上下表面连接两个陶瓷散热器,进行双面散热。由于芯片倒装键合面积只占芯片面积的很小一部分,接触面积较小成为限制该封装散热性能的关键。该封装中倒装芯片键合层和铜夹连接层对模块热性能的影响比连接散热器的热界面材料的影响更加明显。增大倒装芯片的键合面积有助于降低倒装芯片键合层的热阻,有利于降低芯片结温。研究表明,通过增大芯片电极金属化面积,如将芯片电极面积占比从22%提高到88%,采用倒装键合,芯片结温可降低20-30℃。建议可以通过采用扩大芯片电极金属化面积,增大键合面积的方式来降低热阻。外壳组装兼容设备厂商

上一篇: 湖北CCS点胶机厂家直销

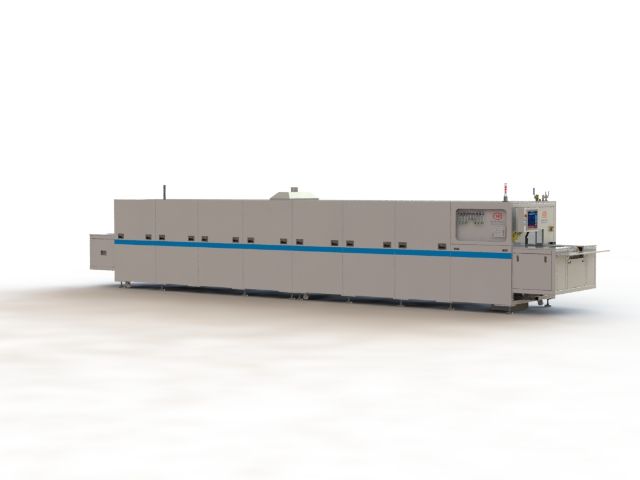

下一篇: 浙江程序控温网带式气氛烤炉供应