上海压铸工艺

压铸工艺中的充氧压铸是一种特殊的压铸方法。在充氧压铸过程中,在压铸前向压铸模具型腔中充入适量的氧气。当液态金属被注入时,金属中的活性元素会与氧气发生反应,生成的氧化物微粒会在压铸过程中被带到表面或分散在金属中。这种方法在生产铝合金压铸零件时特别有效。例如在一些对气密性要求较高的铝合金压铸容器生产中,充氧压铸可以有效减少内部气孔的产生,提高零件的致密性。同时,由于氧化物微粒的存在,还可以改善零件的力学性能,使零件在承受压力时更加稳定可靠。变形铝合金是以各种压力加工方法制成的管、棒、线、型等半成品铝合金。上海压铸工艺

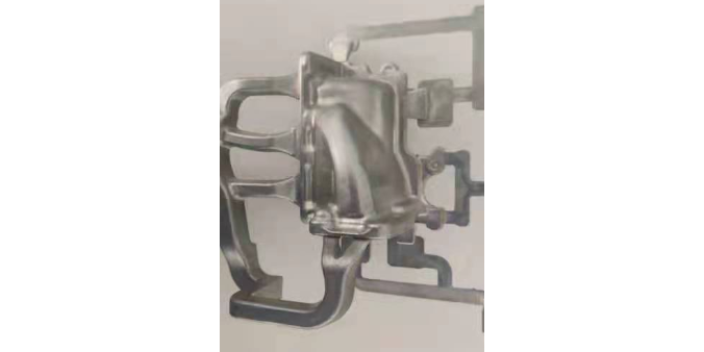

压铸工艺在汽车发动机零部件制造中的应用至关重要。汽车发动机的许多关键零部件,如进气歧管、发动机缸盖等都可以通过压铸工艺生产。以进气歧管为例,在压铸过程中,选用耐高温、较高的强度的铝合金材料。将铝合金熔化后,通过压铸机以精确的压力和速度将液态金属注入进气歧管模具。模具的设计要考虑到进气歧管的内部流道结构,以优化空气的流动。压铸生产的进气歧管具有良好的气密性和强度,能够确保发动机进气顺畅,提高发动机的性能和效率,同时也满足了汽车发动机在高温、高压等恶劣工况下的使用要求。北京制造压铸后期处理压铸机种类多样,适应不同生产需求。

常用的是与公差等级相适应的表面粗糙度。在通常情况下,机械零件尺寸公差要求越小,机械零件的表面粗糙度值也越小,但是它们之间又不存在固定的函数关系。例如一些机器、仪器上的手柄、手轮以及卫生设备、食品机械上的某些机械零件的修饰表面,它们的表面要求加工得很光滑即表面粗糙度要求很高,但其尺寸公差要求却很低。在一般情况下,有尺寸公差要求的零件,其公差等级与表面粗糙度数值之间还是有一定的对应关系的。[1]实例编辑语音在一些机械零件设计手册和机械制造专著中,

压铸是一种先进的金属成型工艺。它主要用于制造形状复杂、精度要求较高的金属零部件。在压铸过程中,首先将金属原料加热至液态,然后利用高压将液态金属快速注入到精密设计的压铸模具型腔中。以铝合金压铸为例,当高温液态铝被注入模具时,模具的冷却系统会迅速带走热量,使铝液在极短时间内凝固成型。这种工艺能够生产出具有薄壁、精细内部结构的零件,比如汽车发动机的缸体。压铸工艺生产效率高,一次压铸操作可能只需数秒至数十秒,相比传统铸造方法,可以大量减少后续的加工工序,极大地提高了生产效率和产品质量。铝合金的密度为2.63~2.85g/cm,有较高的强度(σb为110~650MPa),比强度接近高合金钢。

塑性成型加工:是指将成型金属高温加热以进行重新造型,属劳动密集型生产。塑性成型加工分类:锻造:在冷加工或者高温作业的条件下用捶打和挤压的方式给金属造型,是**简单**古老的金属造型工艺之一。扎制:高温金属坯段经过了若干连续的圆柱型辊子,辊子将金属扎入型模中以获得预设的造型。拉制钢丝:利用一系列规格逐渐变小的拉丝模将金属条拉制成细丝状的工艺。挤压:一种成本低廉的用于连续加工的,具有相同横截面形状的,实心或者空心金属造型的工艺,既可以高温作业又可以进行冷加工。冲击挤压:用于加工没有烟囱锥度要求的小型到中型规格的零件的工艺。生产快捷,可以加工各种壁厚的零件。加工的成本低。压铸模具设计需考虑合金收缩率。福建锌压铸

压铸过程中需严格控制合金成分。上海压铸工艺

展望未来,随着人工智能、大数据、物联网等技术的不断成熟和普及,压铸工艺在智能制造时代的应用前景将更加广阔。一方面,智能化压铸设备将不断涌现,为企业提供更加高效、灵活的生产解决方案;另一方面,压铸企业将进一步加强与上下游企业的合作与协同,共同构建智能制造生态体系,推动整个产业链的升级和发展。在这个过程中,压铸工艺将不断突破传统限制,创造更多价值,为制造业的繁荣和进步贡献力量。压铸技术将不断向高精度、高效率、低能耗、环保等方向发展。上海压铸工艺

上一篇: 山西摩托车铝合金定做价格

下一篇: 山西制造铝合金按需定制