车间布局规划设计咨询

在工厂规划中需要收集、分析和使用多种数据以支持决策和优化。产能数据:了解工厂的产能、目前产能利用率以及各个生产线或工作站的产能。需求数据:分析市场需求和客户订单。工艺数据:详细了解产品制造工艺,包括生产步骤、所需材料、设备和工时。库存数据:跟踪原材料、半成品和成品的库存水平。资源数据:包括设备、工具、劳动力和能源等资源的可用性和利用率。运输数据:考虑原材料和成品的运输方式、时间和成本。环境数据:考虑环保因素,如废物处理、能源效率和排放控制。质量数据:了解产品质量要求和质量控制参数。安全数据:关注工厂内的安全标准和事故数据,以确保员工安全。成本数据:包括生产成本、能源成本、劳动力成本、设备维护成本等。工作站数据:分析各个工作站的效率、产能和生产质量。地理数据:了解工厂的地理位置,包括地形、气候和交通情况。市场趋势数据:考虑市场趋势、竞争对手情况和行业动态。技术数据:了解新技术和自动化工具的可用性。员工数据:包括员工技能、培训需求和劳动力市场的情况。维护数据:关于设备维护和保养的历史数据,以支持设备可靠性和可用性。投资数据:计划未来的投资,包括新设备、技术升级和工厂扩建的成本和时间表。系统思考,将每个元素融合到完美的工厂布局中。车间布局规划设计咨询

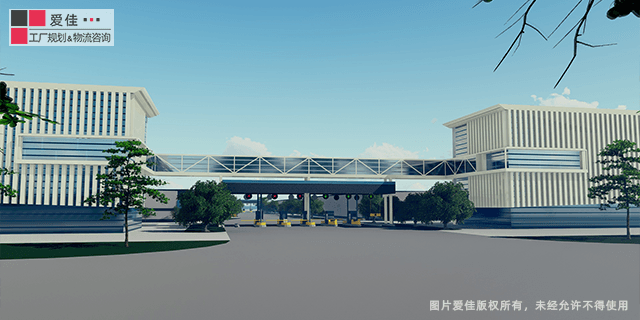

工厂布局规划是一个复杂而多方面的过程,需要综合考虑众多因素,以确保工厂的高效运作和竞争力。这些因素包括:生产流程优化:分析和优化生产流程是首要任务。这包括确定每个生产步骤的顺序、生产线的布局以及设备的配置,以实现优化效率。资源配置:合理配置人力、设备和原材料是关键因素。这需要考虑工作人员的工作站布局、设备之间的间距和交互、原材料和半成品的存储位置。安全合规性:确保工厂的布局符合安全标准和法规合规性,以降低工伤风险和法律责任。未来扩展性:工厂布局应具备一定的灵活性,以适应未来的扩展需求。这涉及到保留未来增加设备或生产线的空间和资源。物流和供应链整合:考虑原材料和产品的流动,以确保生产过程的顺畅。同时,与供应链紧密协作,确保物料及时供应。环境可持续性:工厂布局应考虑环境因素,包括能源利用效率、废物处理和减少环境影响。工人效率:员工的工作站设计和工作流程应优化,以提高工人效率和工作满意度。数字化技术应用:利用数字化工具和智能系统,例如物联网设备和大数据分析,来监测和优化生产流程。工业园布局规划个性化制造,实现梦想:个性化制造不再是梦想,我们将助您实现定制化生产。

工厂布局的经济性原则有助于确保大幅地提高生产效率,降低成本,并优化资源利用。以下是十个经济性原则:流程优化:确保生产流程连贯和高效,以减少浪费和不必要的生产步骤。材料管理:实施有效的材料管理系统,以减少库存和材料浪费。物料流动:设计物料流动以减小运输距离和等待时间。空间利用:有效地利用可用空间,确保设备和工作站的布置紧凑而有效。自动化和技术:利用自动化技术和现代设备,以提高生产效率和降低人力成本。员工效率:通过培训和工作站设计,提高员工效率和生产力。标准化:实施标准化工作方法和程序,以减少变化和提高质量。维护和可靠性:确保设备的可靠性和易维护性,以降低停机时间和维修成本。持续改进:建立持续改进文化,不断寻找和实施布局改进的机会。环保和可持续性:考虑环境和可持续性因素,如能源效率和废物管理,以降低环境影响。

持续监控和改进是工厂布局规划的关键。咨询团队与企业合作建立监控体系,以便不断识别问题和改进机会。这确保了工厂的效率保持在高水平。数字化工具在工厂布局规划咨询中的应用也逐渐增多。模拟和优化软件允许咨询团队验证不同的布局方案,减少实施过程中的风险,确保结果。工厂布局规划咨询团队的专业知识是成功的关键。他们拥有丰富的经验,可以根据企业的特定需求提供定制的解决方案,确保工厂布局的优化。工厂布局规划咨询的目标是帮助企业实现高效的生产流程,降低成本,并提高竞争力。通过采用这些专业方法,企业可以实现这一目标,取得持续的成功。工厂布局规划咨询是一项专业的服务,通过价值流映射、设备布局优化、精益生产原则、人员培训、数字化工具等方法,帮助企业打造高效的工作环境。这些方法的综合应用有助于提高生产效率,降低成本,为企业带来长期的竞争优势。塑造未来工厂的数字双胞胎:我们工厂规划,将数字世界与物理世界融为一体,为您创造数字双胞胎的未来。

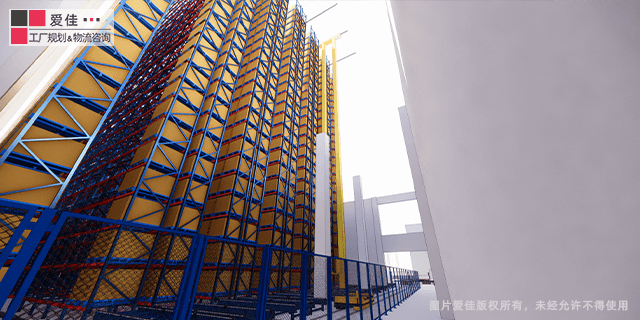

工厂布局中可能存在的十个典型浪费包括:运输浪费:不必要的材料或产品运输,增加了时间和成本。库存浪费:过多的原材料、半成品或成品库存,占用资金和空间。等待浪费:员工或设备因等待材料、信息或工序而闲置。不必要的运动:员工需要不必要的移动或重复动作,增加了劳动强度和时间浪费。过度加工:在产品生产过程中进行不必要的加工或工序,浪费了资源。生产不合格品:由于工艺问题或材料质量不佳导致的废品或次品生产。过多的生产:生产超出市场需求的产品数量,导致库存积压和浪费。不合理的布局:工厂布局不合理,导致不必要的运输和等待。不合理的设备利用率:设备利用率低下,导致资源浪费。不合理的员工技能匹配:员工的技能和能力与工作要求不匹配,导致低效率和错误。创新是我们的 DNA:创新是我们的基因,我们将创新带入每个工厂规划项目。工厂仓库布局规划项目

精益制造的实践者:作为精益制造的实践者,我们将您的工厂提升到全新高度。车间布局规划设计咨询

工厂布局规划是一个系统性的过程,通常包括以下主要步骤:需求分析:收集关于工厂目标、生产流程、产能需求、质量标准和安全合规性的详细信息。确定未来需求和扩展计划,以考虑长期的工厂规划。生产流程分析:对当前的生产流程进行详细分析,包括物料流动、工序顺序、产能要求等。识别瓶颈、浪费和改进机会。资源评估:确定所需的设备、机器和工具,并评估它们的数量和配置。考虑人员的技能和培训需求。布局选项:开始制定不同的布局选项,考虑工作站布置、设备摆放和通道设计。制定每个选项的平面图和3D模型。评估和比较:对不同的布局选项进行综合评估,包括生产效率、成本、安全性、可扩展性等方面。选择适合的布局选项。数字化仿真:使用数字化仿真工具对所选布局进行模拟,以验证其效果并识别潜在问题。进行虚拟测试以减少实际试错成本。制定计划:制定详细的实施计划,包括时间表、资源需求、预算和责任分配。确定布局改变的阶段性实施,以减少生产中断。实施和监控:开始按计划实施新的工厂布局。持续监控生产流程,确保新布局的有效性。培训和适应:为员工提供培训,以适应新的工作环境和流程。车间布局规划设计咨询

上一篇: 新建工厂布局规划设计院

下一篇: 靠谱的工厂物流规划咨询团队