无锡裂纹检测系统设计

食品与包装行业,作为机器视觉应用的重要下游领域,正逐渐展现出其巨大的潜力。在这一领域,机器视觉技术普遍应用于高速检测、外观封装检测、食品封装缺漏检测、外观和内部质量检测,以及分拣与色选等多个环节。然而,单条产线的使用量在不同产品中却存在较大的差异。鉴定方法也多种多样,如简单百分比、强度值直方图、定义较大面积或较小面积等。这些先进技术的应用,不只提高了食品分拣的准确性和效率,更为食品安全和品质保障提供了有力支持。探伤技术可用于检测金属材料内部缺陷。无锡裂纹检测系统设计

1950年代,图像处理成为机械工业的一个检测项目,视觉检测作为一项生产检测机制诞生了;1960-1970年代,导弹和航天工业兴起,人工检测无法实现对导弹等精密工业品的检测,视觉检测机开始出现;1980年代,机械视觉检测被应用于当时方兴未艾的半导体工业;1990年代,智能相机的出现使视觉检测技术得到飞速发展,推动了制造业的视觉应用;2000年,数码相机的发明和普及,使得老式的帧式抓取相机被淘汰,视觉检测的成本较大程度上降低;2005年,梅特勒-托利多公司推出了世界上首台人机界面良好的视觉检测机。从此,工人在生产线上操作视觉检测设备就像操作电脑一样简单。嘉兴外径检测支持定制涂层厚度:采用非破坏性检测技术,实时监测涂层厚度,提高生产效率。

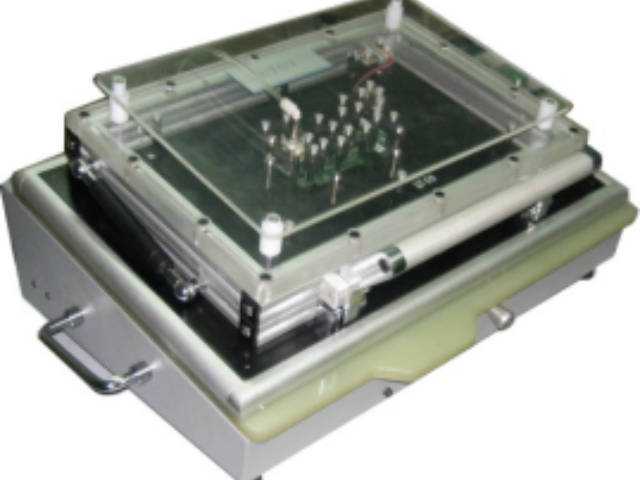

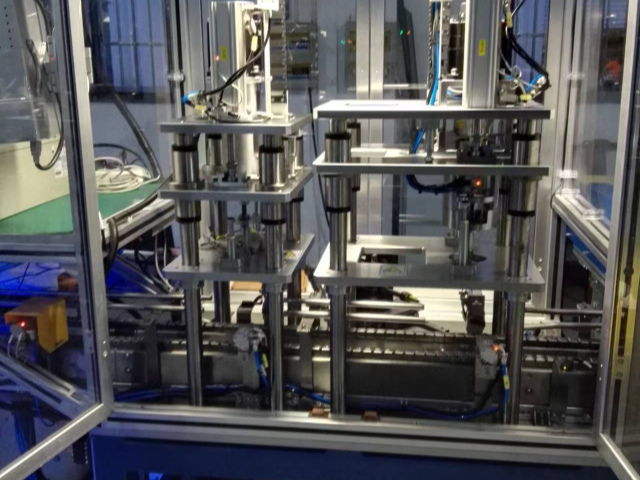

功能检测系统为大型、高密度的印刷电路板装配(PCBA,printed circuit board assembly)发展一个稳健的测试策略是重要的,以保证与设计的符合与功能。除了这些复杂装配的建立与测试之外,单单投入在电子零件中的金钱可能是很高的 - 当一个单元到较后测试时可能达到25,000美元。由于这样的高成本,查找与修理装配的问题是重要的步骤。这里更复杂的装配大约18平方英寸,18层;在顶面和底面有2900多个元件;含有6000个电路节点;有超过20000个焊接点需要测试。

判定表:通常由四个部分组成,条件桩(Condition Stub):列出了问题得所有条件.通常认为列出得条件的次序无关紧要。动作桩(Action Stub):列出了问题规定可能采取的操作.这些操作的排列顺序没有约束。条件项(Condition Entry):列出针对它左列条件的取值.在所有可能情况下的真假值。动作项(Action Entry):列出在条件项的各种取值情况下应该采取的动作。规则:任何一个条件组合的特定取值及其相应要执行的操作.在判定表中贯穿条件项和动作项的一列就是一条规则。显然,判定表中列出多少组条件取值,也就有多少条规则,既条件项和动作项有多少列。LED检测用于验证LED产品的亮度和一致性。

机器视觉的应用与优势 :机器视觉技术的应用范围:在工业检测方面,近几十年来,在工业检测中利用视觉系统的非接触、速度快、精度合适、现场抗干扰能力强等突出的优点,使机器视觉技术得到了普遍的应用,取得了巨大的经济与社会效益。自动视觉识别检测目前已经用于产品外形和表面缺陷检验,如木材加工检测、金属表面视觉检测、二极管基片检查、印刷电路板缺陷检查、焊缝缺陷自动识别等。这些检测识别系统属于二维机器视觉,技术已经较为成熟,其基本流程是用一个摄像机获取图像,对所获取的图像进行处理及模式识别,检测出所需的内容。硬度检测用于测量材料硬度和强度。无锡裂纹检测系统设计

涂层厚度检测可用于确认涂层的厚度是否符合标准。无锡裂纹检测系统设计

测量原理:1、游标卡尺,游标卡尺由主尺和附在主尺上能滑动的游标两部分构成。是常用的内外径检测尺,在轧材生产中,可对成品进行检测,但需人工卡量与读数,速度较慢,另外卡尺、千分尺等类似。2、激光扫描测径仪,激光器发出的光束通过多面体扫描转镜和扫描光学系统后,形成与光轴平行的连续高速扫描光束,通过被测物遮挡,可获得与工件直径有关系的数据。3、光电测径仪,由于电机速度毕竟有限,而且扫描的平行光带不太容易保证,检测数据与时间有关,不适合动态快速检测,再加上平行光管与CCD的技术的发展,采用CCD成像法测量直径,遮挡式检测,适合动态检测。使用寿命长且维护简单。4、激光衍射测径仪,利用衍射原理测量细线的直径,细丝越细越好。检测精度高。无锡裂纹检测系统设计

上一篇: 常州线路板检测供应

下一篇: 湖州可靠性试验测试系统价格