铝压铸PVD涂层

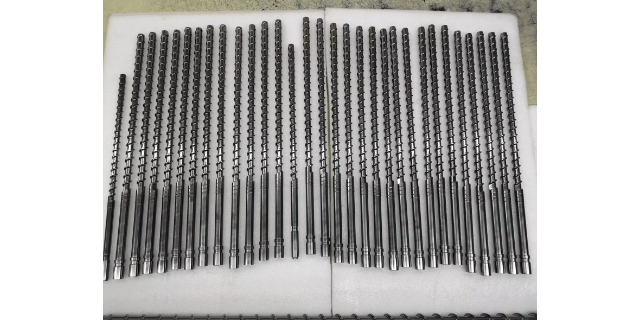

超硬陶瓷PVD涂层是一种先进的表面处理技术,普遍应用于工业领域。PVD涂层是通过物理的气相沉积技术将超硬陶瓷材料沉积在基材表面,形成一层坚硬、耐磨的保护层。这种涂层具有优异的性能,能够明显提高基材的硬度、耐磨性和耐腐蚀性。超硬陶瓷PVD涂层具有极高的硬度。超硬陶瓷材料如氮化硼、碳化硅等具有非常高的硬度,可以达到2000-4000HV。通过PVD涂层技术,这些超硬陶瓷材料可以均匀地沉积在基材表面,形成一层坚硬的保护层。这种保护层的硬度远远超过了大多数金属材料,能够有效抵抗外界的磨损和划伤,延长基材的使用寿命。PVD涂层在光学仪器中提供了抗反射和增透功能。铝压铸PVD涂层

超硬陶瓷PVD涂层在提高产品性能和延长使用寿命方面发挥着关键作用,尤其在那些要求极高耐用性和可靠性的应用领域,如航空航天、汽车制造、高精度加工和医疗器械等。例如,在航空航天领域,超硬陶瓷PVD涂层可用于飞机发动机部件,以提高其在高温和高压环境下的性能。在精密加工行业,涂层刀具能够以更高的速度和进给率进行切削,从而提升加工效率和产品质量。随着新材料和工艺技术的不断开发,超硬陶瓷PVD涂层将继续推动工业组件的性能极限,同时响应节能减排和可持续发展的全球需求。中山压铸模具PVD涂层生产商采用PVD涂层,可以提高零件的耐磨性和抗划痕能力。

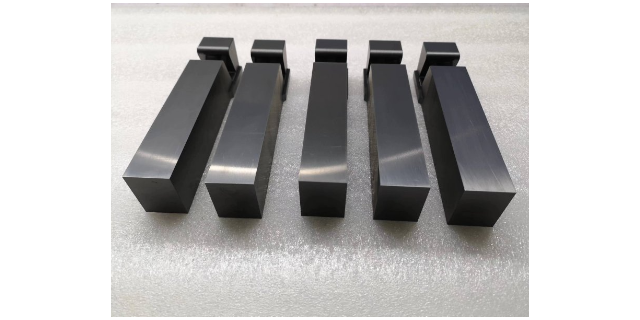

模具PVD涂层技术是指在模具表面通过物理的气相沉积(PVD)工艺形成一层具有特定性能的薄膜,常见的如氮化钛(TiN)、碳化钛(TiC)等。这种技术可以明显提高模具表面的硬度、耐磨性和耐腐蚀性,从而延长模具的使用寿命和提高成型产品的质量。在精密模具制造中,涂层的均匀性和附着性是至关重要的。高质量的模具PVD涂层能够确保模具在高压力和高滑动速度的工作条件下仍能保持较低的摩擦系数,减少维护次数,降低生产成本。此外,选择合适的涂层材料还可以对模具表面进行改性,以适应特殊加工材料或改善脱模效果。

镜面模具PVD涂层技术的优势不只在于其表面质量,更在于其很好的性能稳定性和持久性。PVD涂层具有极高的硬度和耐磨性,能够在长期高频次的使用中保持表面光洁度不变,有效延长了模具的使用寿命。同时,该涂层还具备良好的耐腐蚀性和抗氧化性,能够抵御各种腐蚀性介质和高温环境的侵蚀,确保了模具在各种恶劣工况下的稳定运行。此外,镜面模具PVD涂层技术还具备环保、无污染的特点,符合现代工业对绿色制造的要求。随着科技的进步和工艺的不断完善,镜面模具PVD涂层技术将在更多领域展现出其独特的魅力和价值。PVD涂层在微电子领域实现了微型化和集成化的目标。

镀钛PVD涂层技术之所以备受青睐,还在于其很好的环保性和经济性。相比传统的电镀或化学镀技术,PVD涂层过程无需使用有害溶液,减少了环境污染和废液处理成本。同时,由于涂层极薄且均匀,能够更大限度地保留基材的机械性能,避免了材料浪费和重量增加。此外,镀钛PVD涂层还具有出色的装饰效果,其金属光泽和丰富的色彩选择,使得产品不只性能很好,而且外观精美,满足了现代工业对产品品质和外观的双重追求。在市场竞争日益激烈的当下,镀钛PVD涂层技术无疑为企业提升产品竞争力提供了有力支持。PVD涂层技术为金属表面提供了厉害的耐磨性。佛山PVD涂层

PVD涂层技术为电子器件提供了厉害的导电性和绝缘性。铝压铸PVD涂层

铝压铸件,凭借其轻质高的强度、成型性好等优势,在汽车、航空航天、电子电器等多个领域得到了普遍应用。然而,传统的铝压铸件表面往往存在硬度不足、耐磨性差等问题,限制了其在某些高要求场合的使用。而铝压铸PVD涂层技术的出现,则为这一问题提供了有效解决方案。该技术通过在铝压铸件表面沉积一层超硬、耐磨的薄膜,不只明显提升了其表面硬度和耐磨性,还增强了其抗腐蚀能力和美观度。铝压铸PVD涂层能够有效抵抗划痕、磨损和腐蚀,延长了产品的使用寿命,降低了维护成本。同时,多样化的涂层颜色选择也为产品提供了更丰富的设计可能性,满足了市场对产品外观的个性化需求。铝压铸PVD涂层

上一篇: 韶关镀钛PVD涂层制造商

下一篇: 广州超硬陶瓷PVD涂层订做厂家