池州压铆螺钉推扭力测试

设计规范是确保压铆件推扭力符合要求的重要依据。设计规范中通常规定了压铆件的材质、尺寸、形状以及推扭力标准等要求,这些要求旨在确保连接件在各种工况下都能保持稳定的性能表现。因此,在设计和选择压铆件时,需遵循相关设计规范以确保连接的可靠性和安全性。不同的应用场景对压铆件的推扭力要求也不同。例如,在航空航天领域,连接件需要承受极端的环境条件和复杂的载荷作用,因此对推扭力的要求更高;而在一些民用领域,连接件可能只需承受较小的载荷作用,对推扭力的要求相对较低。因此,在选择压铆件时,需根据实际应用场景的需求来确定合适的推扭力标准。压铆件的推扭力测试结果可以为我们提供有力的竞争优势。池州压铆螺钉推扭力测试

在使用过程中,如果压铆件出现推扭力不足或连接松动等故障现象时需要及时进行分析和处理。首先需要对故障现象进行仔细观察和记录以便后续分析;其次需要对可能的原因进行逐一排查如材料质量问题、结构设计不合理、安装工艺不当等;之后根据排查结果采取相应的处理措施如更换合格的压铆件、调整安装工艺参数等以确保连接的稳固性和可靠性。随着环保意识的不断提高和可持续发展理念的深入人心,压铆件的推扭力设计也需要考虑环保因素。例如采用可回收材料制造压铆件以减少资源浪费;优化生产工艺流程以降低能耗和排放;推广使用环保型润滑剂以减少对环境的污染等。这些措施不仅有助于实现压铆件的绿色生产和使用还有助于推动整个行业的可持续发展。黄山压铆件推扭力参数压铆件的推扭力测试是一个严谨的科学过程,不能有丝毫的马虎。

随着科技的不断进步和创新意识的不断增强压铆件的推扭力技术也在不断创新和发展中。例如通过引入新材料技术提高压铆件的强度和硬度;通过引入智能制造技术实现压铆件的自动化生产和准确控制;通过引入数字化仿真技术优化压铆件的结构设计和性能预测等。这些技术创新不仅有助于提升压铆件的性能和质量还有助于推动整个行业的转型升级和发展壮大。随着市场需求的多样化和个性化趋势的加强越来越多的客户开始寻求定制化的压铆件推扭力解决方案。为了满足客户的这一需求企业需要提供多方位的定制化服务包括根据客户的具体需求设计合适的压铆件规格和尺寸;根据客户的工艺要求提供定制化的安装工具和设备;根据客户的检测要求提供定制化的测试方案和设备等。通过提供这些定制化服务企业可以更好地满足客户的需求并提升客户满意度和忠诚度。

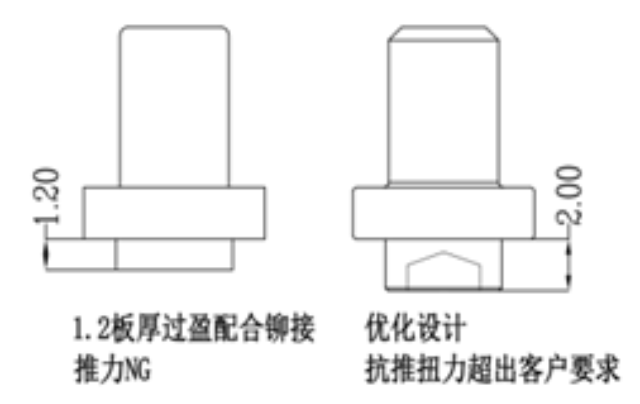

压铆件是一种通过压铆工艺固定在金属板材上的紧固件,其独特的安装方式确保了连接的强度高的与可靠性。推扭力作为评估压铆件性能的重要指标之一,直接关系到连接件在承受外力时的稳定性。了解压铆件的推扭力特性,对于选择合适的紧固件以满足特定工程需求至关重要。推扭力是指在压铆过程中,将压铆件牢固固定在板材上所需的作用力。推力确保压铆件与板材之间的紧密接触,而扭力则确保连接件在安装后的稳固性。合适的推扭力标准不仅能提高连接的可靠性,还能延长连接件的使用寿命。推扭力标准受多种因素影响,包括压铆件的材质、尺寸、形状以及板材的类型、厚度等。不同材质和规格的压铆件具有不同的推扭力性能,而板材的物理特性也会直接影响推扭力的传递效果。因此,在选择压铆件时,需综合考虑这些因素以确保连接的稳固性。技术人员需使用专业设备来测量压铆件的推扭力。

在实际应用中,可能需要根据具体情况对推扭力进行调整和优化。例如,在发现压铆件松动或损坏时,可以通过增加压铆压力来提高连接的稳固性;而在发现板材变形时,则需要适当降低压力以避免进一步损坏。通过合理的调整和优化可以确保压铆件的性能始终保持在较佳状态。压铆件的材料选择对其推扭力性能具有重要影响。一般来说,强度高的、高硬度的材料能够提供更好的推扭力表现。然而,在选择材料时还需要综合考虑成本、加工性能以及环境适应性等因素以确保产品的整体性能和经济性。压铆件的表面处理也会对推扭力产生影响。例如,镀锌、镀镍等表面处理可以提高压铆件的耐腐蚀性和美观度;而喷砂、喷丸等表面处理则可以增加压铆件与板材之间的摩擦力从而提高连接的稳固性。因此,在选择压铆件时需要根据实际需求来选择合适的表面处理工艺。压铆件的推扭力测试结果可以为我们提供改进产品的方向和思路。池州压铆螺钉推扭力测试

在极端环境下,压铆件的推扭力可能会受到影响。池州压铆螺钉推扭力测试

为了确保压铆件的推扭力符合标准要求,需要使用专门的检测技术进行验证。目前常用的检测技术包括扭力测量仪、压力传感器等。这些检测设备可以精确地测量出紧固件在安装过程中所需的推力和扭力值,并与标准值进行对比分析以评估紧固件的性能是否合格。推扭力标准的制定和修订是一个持续的过程。随着科技的发展和工程实践的不断深入,人们对压铆件性能的认识也不断提高。因此需要根据实际情况对推扭力标准进行修订和完善以适应新的应用需求和技术要求。同时还需要加强国际间的合作与交流以推动推扭力标准的国际化进程。池州压铆螺钉推扭力测试

上一篇: 安庆铆钉压铆方案咨询

下一篇: 江苏压铆销钉压铆印解决单位