佛山轨道交通车汽车外饰件设计

PDCPD复合材料即以PDCPD为基体,通过一种或多种材料提升其理化性能得到的新材料。PDCPD复合材料主要分为玻纤增强PDCPD、碳纤维增强PDCPD等,其中玻纤增强PDCPD是以PDCPD为基体、玻璃纤维为增强材料的复合材料。与纯的PDCPD制品的性能相比,玻纤增强PDCPD复合材料的拉伸性能、冲击性能及弯曲性能都有不同程度的提高;碳纤维增强PDCPD是以PDCPD为基体、碳纤维为增强材料的复合材料,拉伸性能提高了75%,冲击强度、弯曲强度提高了70%。PDCPD复合材料有高力学性能外,还具有优异的耐候性、耐磨性、表面涂饰性、电绝缘性、耐酸碱性及防水性,主要应用到工程机械、农业机械、化学工业、交通运输、医疗器械等领域。前后翼子板作为塑胶汽车外饰件,其设计要考虑到空气动力学性能和美观性。佛山轨道交通车汽车外饰件设计

车灯的材质与设计材质:现代汽车车灯多采用聚碳酸酯(PC)等强度高、透光性高的塑料材料制成。这些材料不仅具有良好的物理性能,还能有效抵御紫外线等环境因素对车灯的侵蚀。车灯内部的光源部分则经历了从卤素灯、氙气灯到LED灯、激光大灯等技术的不断升级。LED灯因其高效、节能、寿命长等优点已成为当前主流的光源技术。设计:车灯设计不仅注重功能性,还越来越注重美观性和个性化。设计师们通过创新的设计理念和技术手段,将车灯与车身造型完美融合,提升车辆的整体美感。同时,随着智能化和数字化技术的发展,车灯设计也向着更加智能、更加交互的方向发展。例如,部分车型已经实现了车灯的自动开关、远近光自动切换等功能。江苏公交车汽车外饰件设计塑胶汽车外饰件的制造工艺和原材料选择对于产品的成本有很大影响。

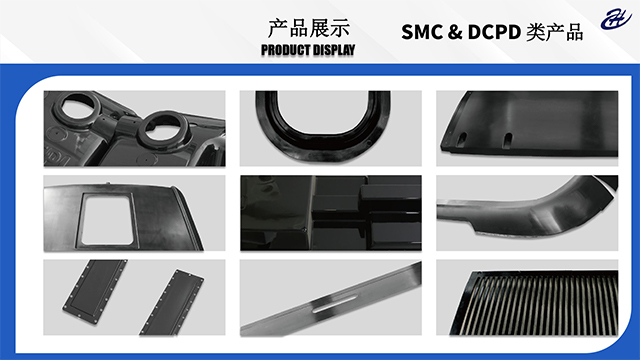

工艺控制也是解决SMC模压常见问题的重要手段。在模压过程中,我们需要严格控制温度、压力和时间等参数,以确保树脂能够充分固化并形成所需的形状。温度过高或压力不足都可能导致填充不良,而固化时间不足则可能导致产品性能不达标。为了优化工艺控制,我们可以采用先进的模压设备和自动化控制系统,实现对温度、压力和时间的精确控制。同时,我们还可以通过优化模具设计,提高模具的精度和耐用性,减少模压过程中的缺陷。此外,对成品进行后处理和测试也是确保产品质量的重要环节。后处理包括修整、修边、抛光等步骤,以满足产品的外观要求。而测试则包括对产品的物理和化学性能进行检验,如强度、硬度、耐热性等,以确保其符合应用要求和质量标准。

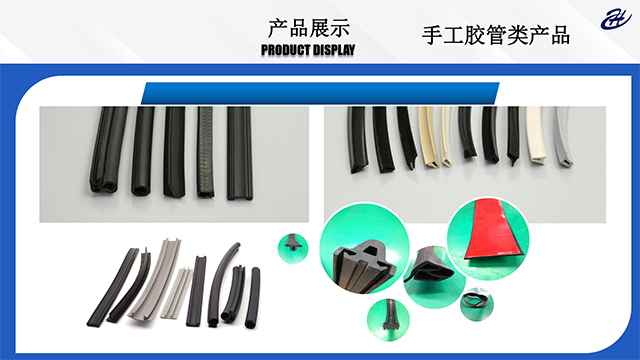

胶管的压缩长久变形量是衡量胶管密封性能的重要参数。橡胶软管经过压缩后,当应力去除后,有一部分变形是无法恢复的,称之为压缩长久变形。压缩长久变形达到一定的状态,胶管的密封效果就会下降,从而产生漏液问题。目前国内外对压缩长久变形量的标准不一。我国国标要求压缩长久变形量不超过50%,同时部分企业的内部标准存在低于国标的情况,以某公司为例,其压缩长久变形量要求为65%。这也是胶管漏液问题难以解决的一个重要因素。胶管的压缩长久变形量受很多因素的影响,归结起来主要包括橡胶配方和生产工艺。橡胶配方中生胶的品种及各种配合剂的品种和用量不同,都会使硫化胶的各种性能包括压缩长久变形量产生较大变化。改变胶管的配方、硫化方式及填充物等,均能从不同方面提升胶管的压缩长久变形性能。塑胶汽车外饰件的材料选择需要考虑其强度、耐候性、耐磨性等因素。

汽车外饰件塑胶装饰材料的性能特点:装饰效果优异:汽车外饰件的塑胶装饰材料可以一次加工成具有复杂造型和多种色彩的制品,有时还需印刷、贴膜、轧花、复层、着色等工艺处理,以仿制天然木材、金属、动物皮的纹理,形成非常逼真的形象、花纹和图案。这种优异的装饰效果使得汽车外观更加美观大方。具有良好的理化性能:汽车外饰件的塑胶装饰材料具有良好的绝缘性能、防腐蚀性能、耐老化性能、耐磨和耐洗刷性能以及良好的防水性能和力学性能。这些性能使得汽车外饰件在各种环境下都能保持良好的状态和使用性能。加工性能好:汽车外饰件的塑胶装饰材料具有良好的可塑性和与其他材料之间的良好兼容结合性能。可以利用不同的材料组分,借助于各种现代化的成型加工机械,通过挤出、注塑、压延、模塑、吹塑等方法加工成具有各种不同形状、不同性能、不同颜色的制品。这种良好的加工性能使得汽车外饰件的生产更加灵活多样。汽车侧围作为塑胶外饰件,其设计要考虑到车身的整体。贵阳卡车汽车外饰件窗下框装饰件

塑胶汽车外饰件的生产过程中,需要严格控制温度和时间等工艺参数。佛山轨道交通车汽车外饰件设计

SMC生产过程:1. 树脂糊的制备树脂糊是指将增强材料(玻璃纤维)以外的成分预先充分混合,使其成为糊状的混合物。 它的制备方法有分批混合法和连续计量混合法。2.粗纱的切割和沉降粗纱的切割器位于机组上部,整个切割和沉降过程在密闭空间内进行。 切刀一般采用三辊结构。 为使切碎后的粗纱均匀沉降,可在切刀下设置打浆机或吹风机。 在粗纱切割和沉降的过程中,应该注意的是静电问题。 严重的静电作用会使纱道上的粗纱相互缠绕,切断后易粘附在侧壁或卷绕缠绕,影响纤维分布的均匀性。3.SMC粗纱和卷绕的浸渍在SMC生产线的末端,设备上布置有各种类型的轧辊。 当片材通过这些辊的上部、下部和周围区域时,各辊对片材的揉捏作用使纤维被树脂浸透,排出气泡,将片材压缩至均匀的厚度。4. 生产与贮藏SMC片材生产时,需要一定的固化时间,使片材的粘度增加到模塑料要求的粘度范围,才能满足模压成型的需要。 SMC 片材通常在室温下储存 1 至 2 周以完成此过程。 为使片材尽快达到成型粘度,加速其老化,通常在温度较高(约40℃)的增稠室中处理1~3天。 目前比较先进的方法是在SMC生产线上增加增稠区或使用一些高效增稠剂,使SMC片材制成后即可成型。佛山轨道交通车汽车外饰件设计

上一篇: 武汉儿童橡胶制品

下一篇: 济南公交车汽车外饰件底盘冷却系统输水胶管