基于AI技术的动力总成测试特点

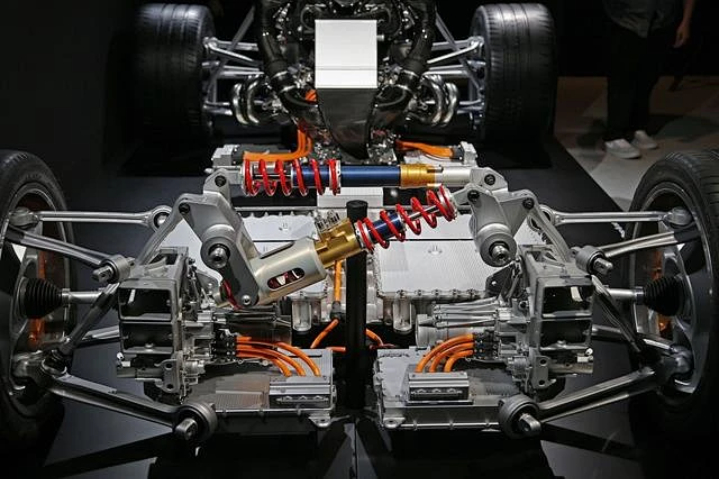

在动力总成测试中,在电驱动总成产品进行可靠性试验验证时,利用早期故障分析设备,准确预判样件早期故障,可快速确定产品故障类型与位置。试验结果表明,在电驱动总成耐久试验过程中,软件准确分析出了故障的发展过程,也预判了故障的位置,拆机证实了早期故障分析设备分析的结果。利用早期故障分析设备,可实时记录状态变化,在大损坏来临前,及时中止试验,避免样品及台架的过度损坏,快速定位故障位置,进而缩短产品的开发周期。动力总成室外测试,是在实际道路上进行,通过真实的驾驶情况来评估整车的性能和可靠性。基于AI技术的动力总成测试特点

电驱动总成耐久试验早期故障诊断主要依赖于对电驱动总成系统进行耐久性测试,通过监控和分析测试过程中的数据,以早期发现并诊断潜在故障。这一过程涉及多个技术和方法,包括阶次分析、傅里叶变换等,旨在提高新能源汽车电驱动系统的可靠性和安全性。在电驱动总成耐久试验中,早期故障诊断的关键在于对测试数据的细致分析和解释。这包括对齿轮啮合、轴承运转等机械部件的监控,通过监测这些部件的振动、声音等物理参数,可以及时发现异常,如齿轮故障、轴承损坏等。这些故障通常表现为特定的频率模式,如主频递增规律及边频现象,通过分析这些频率模式,可以准确诊断故障类型和位置。嘉兴基于AI技术的动力总成测试特点动力总成在测试过程中,需要采用规定的试验设备和方法,确保试验条件的稳定性和可重复性。

重型卡车动力总成耐久性测试一款重型卡车的动力总成在投入市场前,经历了严苛的耐久性测试。车辆在满载状态下,在专门设计的耐久性测试跑道上连续行驶数万公里,模拟各种恶劣路况和高负载工况。测试过程中,定期对发动机、变速器和传动轴等关键部件进行拆解检查,分析磨损情况和潜在的故障隐患。经过长时间的测试和改进,确保了动力总成能够在长期**度使用中保持稳定可靠的性能。经过多轮测试和优化,这款发动机在性能和可靠性方面都达到了预期目标,成功投入量产。

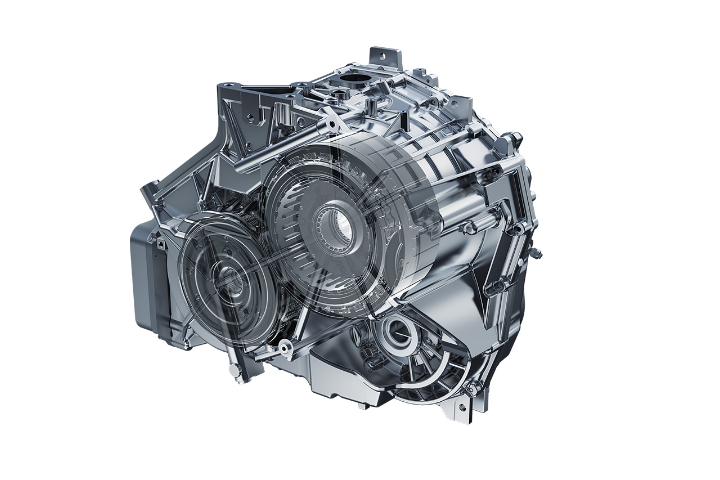

案例展示了动力总成测试在不同类型车辆和应用场景中的重要性和具体实施方法。混合动力汽车动力总成匹配测试某款混合动力汽车在研发过程中,需要对发动机、电动机和变速器的协同工作进行精确匹配。在台架上,对不同动力源的组合进行了多种工况的测试,包括起步、加速、匀速行驶和制动能量回收等。道路测试中,重点关注了动力切换的平顺性、燃油经济性以及电池的充电状态。通过反复测试和调整控制参数,实现了混合动力系统的高效运行,提高了车辆的整体性能和燃油经济性。通过耐久性测试,可以模拟动力总成在长时间、高负荷及恶劣工况下的运行情况,提前发现潜在的问题。

总成耐久测试的内容通常包括以下几个方面:设计试验方案:根据产品特性和试验目的,设计详细的试验方案,包括试验的工况、参数、时间等。安装试验设备:安装必要的试验设备,如振动台、测量仪器等,确保设备能够准确模拟实际使用条件。准备试验样品:准备符合试验要求的样品,确保样品的完整性和代表性。进行试验:按照试验方案设定的参数和条件进行试验,记录相关数据。评估测试试验结果:根据试验数据评估产品的耐久性能,判断是否满足设计要求或相关标准。动力总成耐久性测试通常需要长时间、高负荷的运行,且需要专业的测试设备和场地,因此测试成本相对较高。嘉兴新一代动力总成测试供应商

动力总成耐久测试应用广,例如对发动机、变速箱、座椅总成、空调管路总成等关键部件进行耐久试验。基于AI技术的动力总成测试特点

测试结果的局限性:尽管动力总成测试能够***评估动力总成的性能和可靠性,但测试结果仍受到测试条件、测试方法等多种因素的影响,具有一定的局限性。综上所述,动力总成测试在汽车工程中具有***的优点,但也存在一些缺点。为了充分发挥其优点并克服缺点,汽车制造商需要不断投入资源进行研发和改进,提高测试效率和质量水平。同时,也需要加强行业合作与交流,推动测试标准的统一化和规范化发展。动力总成测试是确保汽车产品质量的重要环节。通过严格的测试,可以及时发现并解决潜在的设计缺陷和制造问题,从而提升整车的质量和可靠性。基于AI技术的动力总成测试特点

上一篇: 机电异响检测系统

下一篇: 宁波新能源车动力总成测试测试台