浙江电气PLC控制系统研发

在PLC控制系统中,数据采集和处理是中心功能之一,通常涉及以下几个关键步骤:1. 定义需求:明确需要采集的数据类型(如温度、压力、流量等)、采集频率、精度要求等。2. 选择传感器:根据需求选择合适的传感器,将物理量转换为PLC可处理的电信号。3. 配置输入/输出模块:PLC通过I/O模块与传感器和执行器交互。根据传感器输出的信号类型,配置相应的模拟量输入模块(AI)或数字量输入模块(DI)。4. 编程:使用PLC编程语言编写程序,实现数据采集、转换、存储和处理逻辑。5. 数据传输:将采集的数据通过PLC的内部寄存器或通信接口传输到上位机或数据中心。6. 数据处理:在上位机或数据中心,对数据进行进一步处理,如数据清洗、统计分析、可视化展示等。7. 数据存储:将处理后的数据存储在数据库或数据仓库中,以便后续分析和追溯。8. 故障处理:设置合适的报警和故障处理机制,确保数据采集和处理的准确性和可靠性。9. 优化与升级:根据实际应用情况,不断优化数据采集和处理流程,提高系统性能。PLC控制系统的未来发展趋势是向更智能化、网络化和集成化的方向发展。浙江电气PLC控制系统研发

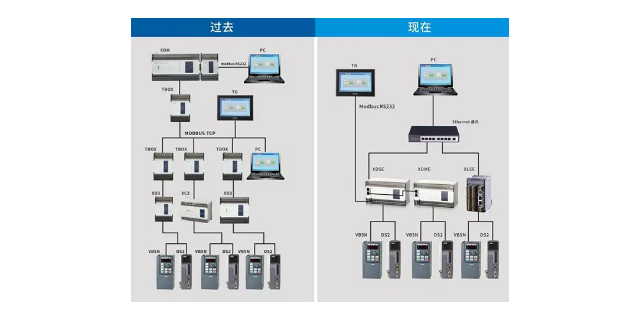

PLC控制系统的系统扩展和升级是工业生产中常见的需求,这通常涉及到硬件和软件的调整。以下是一些基本的步骤和考虑因素:1. 了解当前系统:首先,需要深入了解现有的PLC系统,包括其硬件配置、软件版本、网络结构以及系统功能等。2. 确定扩展和升级需求:根据生产线的变化或新的工艺要求,确定需要增加的功能或升级的部分。这可能包括新的输入/输出模块、通信接口、运动控制功能等。3. 硬件扩展:根据需求,选择合适的PLC模块进行扩展。这可能包括添加更多的I/O模块、特殊功能模块、通信模块等。硬件的选择应与现有的PLC系统兼容,并考虑到未来的扩展性。4. 软件升级:如果需要对PLC程序进行升级,可以使用PLC编程软件进行修改。这可能包括添加新的程序段、修改现有逻辑、优化程序性能等。在升级软件时,一定要确保新程序与硬件配置相匹配,并进行充分的测试以验证其功能和性能。5. 系统集成和测试:在扩展或升级完成后,需要对整个系统进行集成和测试,以确保新添加的部分与现有系统能够协调工作。这可能包括功能测试、性能测试、安全测试等。淮安机械手PLC控制系统公司PLC控制系统能够与其他系统进行数据交换,为决策提供实时、准确的数据支持。

PLC(可编程逻辑控制器)控制系统与其他自动化系统的集成是现代工业自动化领域中的一项重要技术。这种集成可以实现更高效、更灵活的生产流程,提高生产效率,降低运营成本。要实现PLC控制系统与其他自动化系统的集成,需要考虑以下几个方面:1. 通信协议:不同厂商生产的PLC和自动化系统可能采用不同的通信协议,因此需要选择一种通用的通信协议,例如OPC UA、Modbus、Profinet等,以实现不同系统之间的数据交换和通信。2. 数据格式:不同系统之间传输的数据格式也可能不同,因此需要进行数据格式转换和处理,以确保数据的正确性和可读性。3. 软件接口:为了实现PLC控制系统与其他自动化系统的集成,需要开发相应的软件接口,以便不同系统之间可以进行数据交换和控制。4. 安全性:在集成过程中,需要考虑系统的安全性,采取相应的安全措施,例如加密、身份验证等,以确保系统的安全和稳定运行。

变频PLC控制系统在设备升级换代中扮演着至关重要的角色。随着工业自动化的快速发展,传统的控制系统已无法满足现代设备对高精度、高效率和高稳定性的需求。变频PLC控制系统通过引入先进的变频技术和可编程逻辑控制器(PLC),实现了对设备电机速度、位置和力矩等参数的精确控制,从而明显提高了设备的运行效率和稳定性。此外,变频PLC控制系统还具备强大的数据处理和通信能力,能够与上位机、传感器和执行器等设备进行实时数据交互,实现设备的智能化和自动化。这不只降低了人工干预的程度,减少了操作失误的可能性,还为设备的远程监控和维护提供了便利。因此,在设备升级换代中引入变频PLC控制系统,对于提升设备整体性能、降低运行成本、提高企业竞争力具有重要意义。PLC控制系统可实现多设备之间的协同工作,提高整体的生产能力。

PLC控制系统,即可编程逻辑控制器,在物联网(IoT)方面的应用具有巨大的潜力和实际价值。首先,PLC系统可以连接并控制各种物联网设备和传感器,实现对环境参数、设备状态等数据的实时采集和监控。这些数据可以通过网络传输到云端或本地服务器,为远程监控和管理提供可能。其次,PLC系统结合物联网技术,可以实现设备的智能诊断和预测性维护。通过对设备运行数据的分析,可以及时发现潜在故障,提前进行维修,避免生产中断。此外,PLC控制系统还可以与上层管理系统(如MES、ERP等)进行集成,实现生产过程的自动化、信息化和智能化。通过与物联网技术的深度融合,PLC系统在智能制造、智能物流、智慧城市等领域具有普遍的应用前景。在现代的生产中,PLC控制系统已成为实现高效生产和质量管理的关键技术之一。淮安机械手PLC控制系统公司

变频PLC控制系统可以实现对多个设备的同时控制,提高生产效率。浙江电气PLC控制系统研发

PLC(可编程逻辑控制器)控制系统实现精确的工艺控制,主要依赖于以下几个方面的设计和操作:1. 精确的输入/输出模块:PLC系统通过模拟量和数字量输入模块,精确地采集来自传感器的各种工艺参数。同时,其输出模块也可精确控制执行机构,如电机、阀门等。2. 高性能的控制算法:PLC可采用PID(比例-积分-微分)控制、模糊控制等高级算法,对工艺过程进行闭环控制。通过不断调整控制参数,可使被控对象稳定并精确地跟踪设定值。3. 灵活的程序设计:PLC程序可根据具体工艺要求进行灵活设计,实现复杂的逻辑和顺序控制。程序中的定时器和计数器等资源也可用于精确控制工艺时间或产品数量。4. 可靠的通信网络:PLC可通过现场总线或工业以太网等通信方式,与其他设备或上位机系统进行实时数据交换。这有助于实现远程监控和调试,进一步提高工艺控制的精确性。5. 人机界面(HMI)的应用:PLC可与人机界面设备(如触摸屏)配合使用,提供直观的操作界面和实时数据显示。操作人员可通过HMI对工艺参数进行精确设定和调整,同时监控系统的运行状态。浙江电气PLC控制系统研发

上一篇: 蚌埠别墅中央空调控制系统安装

下一篇: 杭州实验室VAV阀控制系统