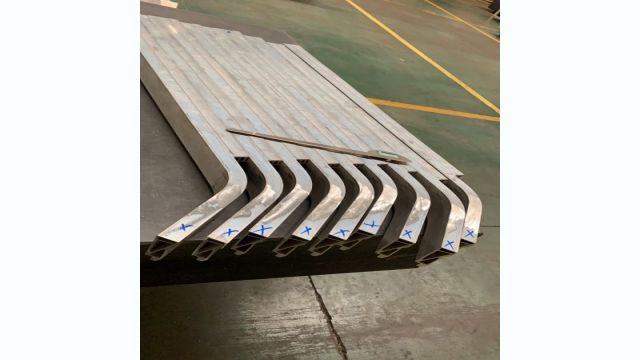

湖南铝型材折弯

在铝型材的折弯过程中,防止材料出现滑移现象至关重要。滑移不仅会影响折弯的精度和一致性,还可能导致铝型材表面受损,进而影响其整体质量和性能。为了防止滑移现象的发生,首先需要确保夹持装置稳固可靠,能够牢牢固定住铝型材。此外,合理选择折弯速度和力度也至关重要,以避免因过快或过猛的折弯动作导致材料滑动。同时,对铝型材进行适当的表面处理,如增加摩擦系数或使用夹具,也能有效减少滑移的可能性。通过综合应用这些措施,可以提高铝型材折弯过程的稳定性和可控性,确保产品质量和生产效率。铝型材的折弯过程应考虑到材料的动态响应和静态性能。湖南铝型材折弯

铝型材折弯

铝型材折弯后的尺寸精度是衡量工艺水平高低的关键指标。这一精度不仅反映了折弯设备的性能和操作人员的技能水平,还直接关系到铝型材在后续加工和使用中的性能表现。高尺寸精度意味着铝型材在折弯后能够更好地满足设计要求,减少不必要的加工和调整工作。同时,它也能够保证铝型材在组装和使用过程中具有更好的配合性和稳定性。因此,在铝型材的折弯过程中,必须严格控制尺寸精度,采用先进的工艺技术和设备,确保每一步操作都精确无误,从而生产出高质量、高性能的铝型材产品。江苏汽车行李架铝型材折弯折弯机的精度决定了铝型材折弯的准确度。

铝型材折弯后的残余应力是一个不容忽视的问题,它会对材料的疲劳寿命产生影响。残余应力是指在折弯过程中由于材料内部的不均匀变形而产生的应力,它会在材料内部积累并持续存在。这些残余应力会在材料受到循环载荷时加速疲劳裂纹的形成和扩展,从而降低材料的疲劳寿命。因此,在铝型材的折弯过程中,需要采取适当的工艺措施来减少残余应力的产生,如控制折弯速度、温度和力度等。同时,对于需要承受长期循环载荷的铝型材产品,还需要进行残余应力的检测和控制,以确保其疲劳寿命和可靠性。

铝型材折弯工艺的选择通常受以下几个因素影响:材料特性:铝合金的成分、厚度和硬度等都会影响折弯的选择。不同合金的可塑性和强度不同,需根据材料特性选择合适的工艺。折弯角度和半径:设计要求的折弯角度和半径直接影响工艺的选择。较小的折弯半径可能需要热弯工艺,而较大的角度则可采用冷弯。生产批量:生产规模的大小会影响工艺选择。大批量生产通常会选择自动化程度高的数控折弯机,而小批量则可能采用手动折弯。成本考虑:不同的折弯工艺和设备投资不同,企业需根据预算选择合适的工艺,以实现成本效益比较大化。铝型材的折弯工艺应与后续的加工工序相协调。

铝型材折弯工艺在不同应用场景中的特点如下家具设计:现代感:铝型材的折弯加工可创造出时尚、现代的家具造型。耐用性:铝的耐腐蚀性和强度使家具更持久,适合长期使用。医疗设备:轻便性:减轻设备重量,便于移动和操作。卫生性:铝的表面处理可以提高卫生性,适合医疗环境。光伏行业:结构支撑:铝型材用于光伏支架,轻量化特性降低安装成本。耐候性:在各种气候条件下保持稳定性,确保光伏组件的性能。运输行业:降低运输成本:铝型材的轻量化特性减少运输费用,提高运输效率。耐用性:铝的强度和耐腐蚀性确保运输过程中产品的安全。艺术与设计:创造性:艺术家利用铝型材的折弯特性,创作出独特的艺术作品和装置。可塑性:铝的可塑性使得设计师能够实现多样化的创意表达。电气行业:结构稳定性:铝型材用于机柜和支架,提供良好的结构支持。导电性:铝的导电性能适合电气设备的应用,确保安全性和可靠性。铝型材的折弯过程中,润滑剂的选择也至关重要。上海格栅铝型材折弯推荐厂家

铝型材的折弯角度可以根据设计需求进行调整。湖南铝型材折弯

铝型材的折弯工艺,作为整个制造过程中的环节,其重要性不言而喻。这一工艺不仅关乎铝型材的成型质量,更直接关系到终产品的性能和使用寿命。在铝型材的折弯过程中,需要精确控制各种参数,如折弯角度、折弯速度、温度等,以确保铝型材能够按照设计要求进行精确的变形。同时,折弯过程中还需要使用专业的模具和工具,以确保铝型材的折弯质量和效率。因此,铝型材的折弯工艺不仅是制造过程中不可或缺的一环,更是保证产品质量和提升生产效率的关键所在。湖南铝型材折弯

上一篇: 江苏定制铝型材折弯生产厂家

下一篇: 江苏汽车保险杠铝型材折弯销售电话